Werkstoffe

Metalle

Etwa 80 Prozent der chemischen Elemente sind Metalle. Der Übergang zu den Nichtmetallen ist über die Halbmetalle fließend.

Eigenschaften 1. hohe elektrische Leitfähigkeit, die mit steigender Temperatur abnimmt, 2. hohe Wärmeleitfähigkeit, was dazu führt, dass sich Metalle kühl anfühlen 3. Duktilität (Verformbarkeit), was die Bildung dünner Bleche oder langer Drähte ermöglicht 4. metallischer Glanz (Spiegelglanz).

Nitinol

[name=Greta Wagner-Görmar, 3815]

Nitinol ist eine Formgedächnis Legierung die bei einem bestimmten Schwellenwert sich zurück in seine Ausgangsform begibt.

Diese besondere Reaktion auf Hitze entsteht durch die Zusammensetzung der Legierung. In einem etwa 50/50 Verhältnis besteht Nitinol aus Nickel (Ni) und Titanium Ti). Je höher der Anteil des Titanium dabei ist, desto höher ist die sogenannte Transformationstemperatur. Also die Temperatur, ab welcher sich Nitinol zurück zu seiner Ausgangsform verformt. Der Schwellenwert ist zwischen –50 bis +100 Grad Celsius variabel. Aktuell kann der Transformationswert auf etwa 1 Grad genau eingestellt werden.

Aber wie genau funktioniert dieser Memory-Effekt? Normalerweise bewegen sich doch keine leblosen Objekte und vor allem nicht zu einer konkreten Form, oder..? Wenn man genauer drüber nachdenkt merkt man, dass das falsch ist. Durch Hitze breitet sich Materien tendenziell aus und durch Kälte ziehen sie sich tendenziell zusammen. Kühlt man Wasser auf Temperaturen unter 0 Grad Celsius ab, verhärtet sich dieses und die H2O Moleküle bilden Eis. Eine Fest Form von Wasser. Erhitzt man dieses jedoch über 100 Grad bekommt man auf einmal Wasserdampf eine Gasform von diesem. Das Ganze geschieht, da sich die Wasser Moleküle in eine andere Bindung miteinander begeben. Während sie im flüssigen Zustand sich sozusagen normal an den Händen halten, lassen sie im gasförmigen Zustand sich komplett los, fühlen sich jedoch stark zueinander hingezogen und im festen Zustand halten sie sich sozusagen ganz Kraftvoll aneinander fest und bilden dadurch eine Kristallstruktur.

Dasselbe passiert auch bei Nitinol. Wenn die Transformationstemperatur erreicht ist, wechselt Nitinol auch seinen Aggregatzustand, geht in eine andere Phase über. Die Verbindung zwischen den Molekülen verändert sich und dadurch auch die Form des Stoffes. Nur drückt es sich bei Nitinol nicht durch Festigkeit aus, sondern durch die Formveränderung, wenn es über den Schwellenwert kommt. Andersherum, also herunterkühlend, ist es nur auf molekularer Ebene sichtbar. Es ist ein von Feststoff zu Feststoff Phasenübergang, in welchem die Phasen völlig andere Eigenschaften haben, sich aber von der Augenscheinlichen Materialität nicht verändert.

Um das Nitinol zu “trainieren”, erhitzt man die Legierung in der gewünschten Form auf 500 Grad Celsius. Dies ist sozusagen die vierte Phase, in welcher alle Bindungen gekappt sind und bereit sich neu zu Binden. In der Form löscht man es in kalten Wasser ab. Die Moleküle gehen die zur Form passende Bindungen ein und nun wird das Nitinol sich immer, wenn es einen gewissen Schwellenwert erreicht, die sogenannte Transformationstemperatur, zurück zu der “trainierten” Form begeben. Des Weiteren kann man, wie schon erwähnt, die Transformationstemperatur durch das Verhältnis von Nickel und Titan anpassen. Ist der Anteil von Nickel höher sinkt der Schwellenwert und wenn man diesen noch unter Raumtemperatur setzt erhält man den super-Elastizität Effekt des Nitinols. Dadurch, dass die Legierung dann direkt wieder in seine Ausgangsform will, springt sie dorthin egal wie verformt das Nitinol wird.

Eisenmetalle

Nicht-Eisenmetalle

Chrom

[name=Lea Bernhard, 2935]

Physikalische Eigenschaften Chrom (Cromium, Cr) ist ein Element der 6. Nebengruppe des PSE mit der Ordnungszahl 24 und der relativen Atommasse 51,996. Cr kristallisiert kubisch-raumzentriert (krz). Bei elektrolytischer Abscheidung in wässriger Lösung kristallisiert es, bedingt durch Aufnahme von Wasserstoff hdP. Dieser Gittertyp geht jedoch beim Erhitzen wieder irreversibel in das krz-Gitter über.

Dichte ρ:7,19 x 103 kg x m-3 Schmelzpunkt: 1890 °C Siedepunkt: 2500 °C Spezifische Wärmekapazität cp = 460,5J x kg-' x K-1 Wärmeleitfähigkeit λ: 67W x m-1 x K-1 Wärmeausdehnungskoeffizient α: 6,2 x 10-6 x K-1 Ω-1 x mm-2 Spezifische elektrische Leitfähigkeit κ: 6,7m x Ω-1 x mm-2 Spezifischer elektrischer Widerstand ρ: 0.13 Ω x mm2 x m-1 = 13 x 10-6 x Ω x cm Temperaturkoeffizient des Widerstandes α: 5,9 x 10-3 K-1 Elastizitätsmodul E: 186,4 GPa Gleitmodul (Schubmodul) G: 71,6 GPa Zugfestigkeit Rm: 687 MPa Vickershärte HV: 120...570

Chemische Eigenschaften Cr ist gegenüber atmosphärischen Einflüssen sehr beständig. Es löst sich leicht in HCl, schwerer in verdünnter H2SO4. HNO3 und Königswasser (HCl:HNO3 = 3:1) greifen bei Raumtemperatur nicht an, Cr wird durch diese Medien passiviert. Chrom zeichnet sich durch seine außergewöhnliche Korrosionsfestigkeit aus. Zur Erhöhung der Korrosions- und Hitzebeständigkeit niedriggekohlter Stähle wird Cr durch Chromieren in den Randschichten der entsprechenden Stähle angereichert. Der berühmteste rostfreie Stahl beispielsweise besteht aus einer Eisen- und Kohlenstofflegierung, der Chrom und je nach Bedarf Nickel, Molybdän, Vanadium beigefügt werden. Durch Hinzufügen von Chrom zu stahl (ca. 12%) wird Stahl rostfrei und bildet an der Oberfläche eine schützende Passivierungsschicht. Oberflächen können durch Galvanisieren auch elektrolytisch verchromt werden. Die Werkstücke werden hierfür in ein Bad getaucht und elektrisch leitfähig gemacht (Kathode), sie ist negativ geladen. Die im Bad getauchte Anode ist positiv geladen. Elektronen fließen von Anode zu Kathode, das im Bad gelöste Chrom schlägt sich auf der Oberfläche des Werkstück gleichmäßig nieder.

Verwendung Cr findet wegen seiner Sprödigkeit keine Anwendung als Werkstoff. Dagegen ist Cr eine der wichtigsten Komponenten zur Herstellung legierter Stähle. Cr verbessert die mechanischen Eigenschaften schon bei geringen Zusätzen. Die Korrosionsbeständigkeit der ferritischen und austenitischen Stähle wird durch Cr-Anteile 2 13 % hervorgerufen. In großem Umfang wird Cr als Überzugsmetall zur Erhöhung der Verschleißfestigkeit von Bauteilen und Werkzeugen (Hartverchromen; Schichtdicken bis 0,5 mm) und für dekorative Zwecke (Glanzverchromen; Schichtdicken etwa 0,3 um) verwendet. Cr-Überzüge werden galvanisch mit Elektrolyten aus Chrom und Schwefelsäure unter Verwendung von Hartbleianoden erzeugt.

Stahl-Alternativen

Im Baubereich**

Granit verstärkt mit Carbonfasern (aus Algen) Dabei wird der Granit in dünne Scheiben geschnitten und anschließend mit Carbonfasern zwischen den Schichten zusammengepresst. Die Carbonfasern, mit denen der Granit verstärkt wird, können aus Salzwasseralgen hergestellt werden, die mit Kohlenstoffdioxid gefüttert werden. Dadurch wird in dem Material in der Theorie sogar CO^2 gebunden. Die Algen produzieren Glycerin, woraus Polyacrylnitril hergestellt wird, das wiederum ein Grundstoff von Kohlestofffasern ist. Entwickelt wird dieser neue Baustoff vom Lehrstuhl "Synthetische Biotechnologie" an der TU München in Zusammenarbeit mit TechnoCarbon. Der verstärkte Granit ist etwa so Stabil wie Stahl, dafür allerdings leichter. Allerdings kann er nicht gegossen werden und befindet sich noch in der Entwicklungsphase.

[name=Tobias Doch, 3790]

- Lehm und Stroh

- Glasfaser

- Hanfsteine

- (Schad-)holz

- Recycletes Aluminium

Bei Objekten

Speziell Behandeltes Holz: Der Prozess besteht aus zwei Schritten. Erst werden Lignin und Cellulose teilweise durch kochen in einer Lösung aus NaOH und Na2SO3 teilweise gelöst. Dadurch verliert das Holz an festigkeit und wird porös. Im nächsten Schritt wird das poröse Holz unter Hitze gepresst und somit verdichtet. Dabei istr das Holz so belastbar wie Stahl, jedoch 6mal leichter. Hohe Luftfeuchtigkeit verändert die Eigenschaften kaum. Pilze und Bakterien könnten aber durch das fehlende Lignin potentiell einen hohen Einfluss auf das neue Material haben. - Keramik

Im Fahrzeugbereich

- Naturfaserverstärkter Kunststoff

- Carbon

Kunststoffe

Transparentes Holz

Einführung

Die Entwicklung von transparentem Glas aus Holz stellt einen bedeutenden Fortschritt in der Materialwissenschaft dar. Diese Innovation wurde im Jahr 2016 von Dr. Lars Berglund und seinem Team an der Königlichen Technischen Hochschule (KTH) in Stockholm, Schweden, entwickelt. Transparentes Holz wird als ein vielversprechendes Material für Anwendungen wie Solarzellen angesehen, da es kostengünstig, leicht verfügbar und eine erneuerbare Ressource ist.

Holzaufbau Holz ist ein natürliches Material, das hauptsächlich aus Zellulosemikrofibrillen, Hemizellulose und Lignin besteht. Die Zellulose ist in Form von Fasern im Holz vorhanden, während Lignin als eine Art Klebstoff dient, der die Fasern zusammenhält. Lignin verleiht dem Holz seine charakteristische bräunliche Farbe, während die Zellulose selbst weiß ist.

Herstellungsprozess

Delignifizierung

Der erste Schritt in der Herstellung von transparentem Holz ist die Entfernung von Lignin, ein Prozess, der als Delignifizierung bekannt ist. Dies wird erreicht, indem das Holz in ein Säure- und Bleichgemisch aus Natriumchlorid, Wasser, Natriumacetat-Trihydrat und Essigsäure bei etwa 80 Grad Celsius eingetaucht wird. Der Prozess zersetzt das Holz und entfernt das Lignin, wodurch die weiße und etwas lichtdurchlässige Zellulose zurückbleibt.

Einbettung in Acryl

Nach der Delignifizierung wird Acrylglas (PMMA) hergestellt, indem MMA (Methylmethacrylat) und ein Aktivator namens AIBN (2,2'-Azobis(isobutyronitrile)) gemischt und leicht erhitzt werden. Die resultierende Flüssigkeit wird dann auf das delignifizierte Holz gegossen und in ein Vakuum gelegt, wo das PMMA in die Mikrofibrillen der Zellulose eindringt. Anschließend wird das präparierte Holz im Ofen bei 70 Grad Celsius erhitzt, um das PMMA aushärten zu lassen und so ein transparentes Material zu erzeugen.

Arten

Hint: https://diplom2018.hfgmag.de/ Teresa Mendler hatte 2018 für ihr Diplomprojekt intensiv mit und über kunststoffschäume gearbeitet. Eventuell ist da außer persönlichem erfahrungswissen auch was im Archiv in der Bibliothek gelandet.

Polymere

[name=Anna Barthold, 6611]

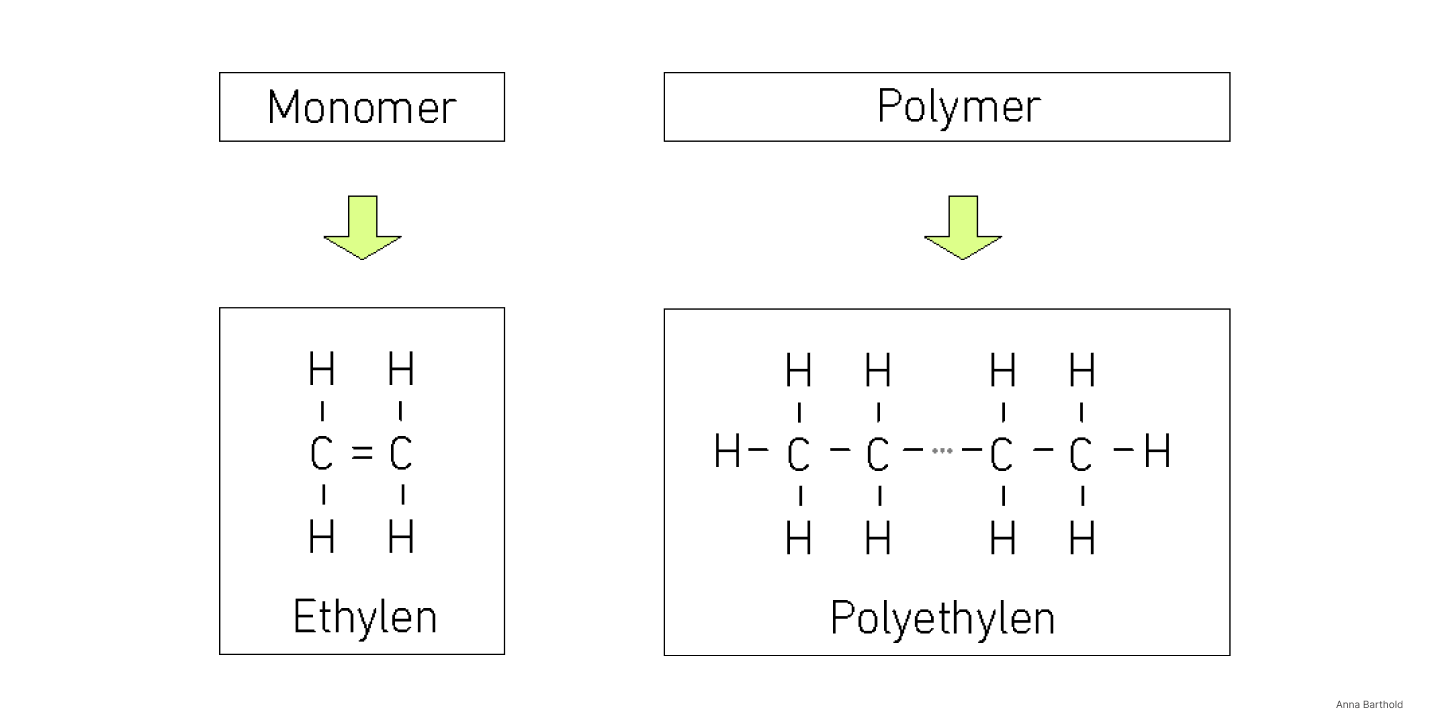

Polymere sind große Moleküle, die aus sich wiederholenden Einheiten kleiner Moleküle, sogenannten Monomeren, aufgebaut sind. Diese Monomere sind durch chemische Bindungen miteinander verbunden, um lange Ketten oder verzweigte Strukturen zu bilden.

Sie werden in drei unterschiedliche Hauptgruppen unterteilt: Duroplasten, Elastomere und Thermoplasten. Alle Gruppen sind aus der heutigen Kunststofftechnologie nicht mehr wegzudenken und jede zeichnet sich durch eine einzigartige Struktur und entsprechende Eigenschaften aus, die sie für unterschiedliche Anwendungen geeignet machen.

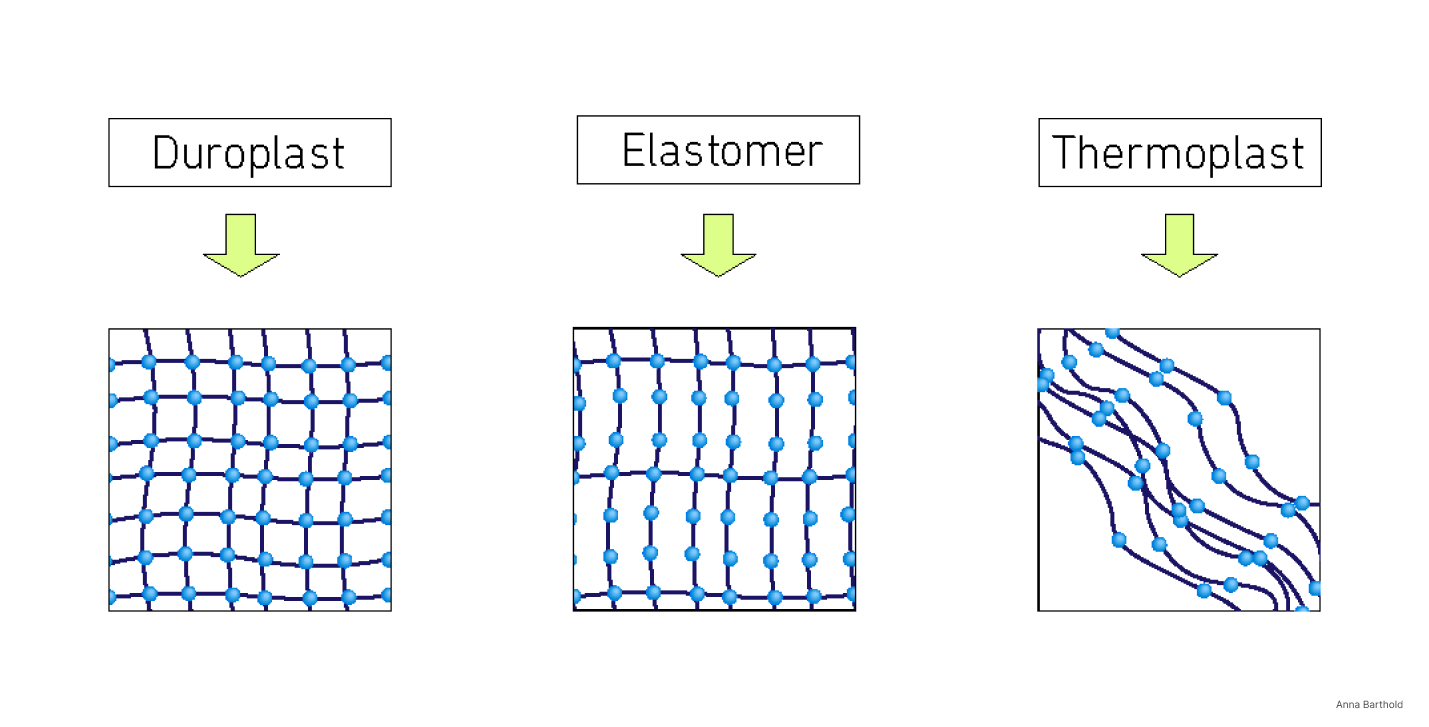

Duroplasten Duroplasten sind bekannt für ihr äußerst engmaschiges Molekülnetzwerk, das sie unverformbar und äußerst hart macht. Sie sind spröde und behalten auch bei hohen Temperaturen zunächst ihre Form bei, bevor sie sich schließlich zersetzen. Typische Beispiele für Duroplaste sind Polyester, Epoxidharze und Nylon. Diese Materialien finden in Bereichen wie der Automobilindustrie, der Elektronik und der Bauindustrie Anwendung, wo Festigkeit und Haltbarkeit gefragt sind.

Elastomere Im Gegensatz dazu besitzen Elastomere ein lockeres, weitmaschiges Molekülnetzwerk, das ihnen ihre charakteristische Elastizität verleiht. Nach einer Krafteinwirkung nehmen sie wieder ihre Ursprungsform an. Sie sind nicht schmelzbar und beginnen sich bei hohen Temperaturen zu zersetzen. Kautschuk und Silikon-Elastomere gehören zu den bekanntesten Vertretern dieser Klasse. Elastomere werden häufig in Produkten eingesetzt, die Flexibilität und Stoßdämpfung erfordern, wie Reifen, Dichtungen und Schläuche.

Thermoplasten Die Gruppe der Thermoplasten zeichnet sich durch Molekülketten ohne Querverbindungen aus. Bei Erwärmung können sie reversibel plastisch verformt werden und kehren beim Abkühlen in einen festen Zustand zurück. Sie zersetzen sich jedoch bei zu hohen Temperaturen. Beispiele für Thermoplaste sind Polystyrol, Plexiglas und PMMA. Aufgrund ihrer Formbarkeit und Vielseitigkeit werden sie in einer Vielzahl von Anwendungen eingesetzt, von Verpackungen über medizinische Geräte bis hin zu Haushaltswaren.

Siliciumenthaltenden Polymere

Bei Siliciumenthaltenden Polymeren kennen wir außer den anorganischen Silikaten, die aber hier nicht behandelt werden, sie sind in den Lehrbüchern für Anorganische Chemiegenügend behandelt worden, folgende Polymere: Polysiloxane (Silikone) und Polysilane.

Polyorganosiloxane (Silikone) Unter Poly(organosiloxanen) versteht man in Abgrenzung zu den anorganischen Silikaten Polymere mit der Gruppe

wobei R einen organischen Rest darstellt und somit eine Kohlenstoff-Silicium-Bindung vorliegt. Die Kurzbezeichnung dieser Stoffgruppe ist Polysiloxane, der Name Silikone ist historisch bedingt.

[...]

Poly(organosiloxane) mittleren Polymerisationsgrades (50 bis 400) mit Methyl- und Phenylgruppen sind flüssig und unter dem Begriff Silikonöle bekannt. Sie zeichnen sich durch gute Temperaturbeständigkeit aus, besonders die gemischten Polymethylphenylsiloxane. Sie finden als Badflüssigkeit und Wärmeüberträger sowie als Entschäumer Anwendung.

[...]

Silikonkautschuk zeichnet sich besonders durch seine gute Temperaturbeständigkeit bis 180 °C aus. Zu erwähnen wäre auch seine gute Elastizität bei tiefen Temperaturen. Wegen dieses insgesamt ausgezeichneten Temperaturverhaltens werden Silikone den Hochleistungspolymeren zugerechnet.

Lewis formula for poly(dimethylsiloxan) often called dimethylpolysiloxan or dimeticon. (grafik: wikimedia commons)

Polypropylen (PP)

[name=Greta Wagner-Görmar, 3815]

Polypropylen (kurz PP) ist eines der meist eingesetzten Kunstoffe. Bei PP liegen etwa 60 % bis 70 % der Fadenmoleküle in kristalliner Form vor. Daher hat das Material eine hohe Härte und Steifigkeit. PP gehört zu den Thermoplasten und ist ein sehr formbeständiges Material, welches Temperaturen bis zu 110 Grad Celsius aushält. Schocktemperaturen bis zu 140 Grad sind auch kurzzeitig möglich. Für höhere Belastungen wird es mit Glasfasern oder mineralischen Füllstoffen verstärkt.

Dichte: 0,895g - 0.92g pro Quatratcentimeter Aussehen ungefärbt: schwache Transparenz mit hohem Oberflächen Glanz

Weitere Materialeigenschaften sind die für Kunststoffe typische Hydrophobie und sprödheit bei Temeraturen unter 0 Grad. Die Isolationseigenschaften vor elektrischen Strömen ähneln dem der Polyethylene. PP-Oberflächen ziehen gerne Staub an. Desweiteren ist das Material Lebensmittelecht und ist beständig gegen schwache Säuren und Laugen.

Anwendung:

Typische Anwendungsgebiete sind Flaschenverschlüsse, Lebensmittelverpackungen, Campingstühle etc. Das Material wird aber auch in der Fahrzeugindustrie und eigentlich allen erdenkbaren Bereichen eingestzt.

Verarbeitung:

Die formgebende Bearbeitung durch Biegen, Vakuumformen oder Tiefziehen ist bei Temperaturen zwischen 155 °C und 200 °C möglich. Beim Warmumformen bewirken gekühlte Werkzeuge eine höhere Transluzenz des späteren Bauteils. Beim Spritzgießen wird Polypropylen bei knapp unter 300 °C verarbeitet. Je höher die PP-Masse erwärmt wird, desto besser ist die Oberfläche des Bauteils nach dem Erstarren. Mit einer Schwindung von 1 % bis 2,5 % muss gerechnet werden. Weitere typische spanlose Formgebungsverfahren für PP-Massen sind Extrudieren, Stranggießen oder Blasformen. Die Verarbeitbarkeit von PP-Formmassen kann durch Zumischung von Elastomeren (EPM-Kautschuk) verbessert werden. Man spricht dann von PP-Elastomer-Blends, die eine erhöhte Schlagzähigkeit und Witterungsbeständigkeit aufweisen. Für Gartenmöbel wird das Ausgangsmaterial zum Beispiel mit Talkum verstärkt. Polypropylen lässt sich mit den gleichen Schweißverfahren fügen wie Polyethylen. Die Schwierigkeiten beim Kleben und Bedrucken sind identisch. Kleine Schriften können auch ohne Vorbehandlung der Oberfläche durch Heißprägen aufgebracht werden. Polypropylen lässt sich darüber hinaus sehr gut polieren. Die Werkstoffoberflächen können auch metallisiert werden.

Polymethylmethacrylat (PMMA)

[name=Ella Dickau, 2955]

Polymethylmethacrylat (PMMA) ist ein amorpher Thermoplast und meist unter Acrylglas oder den Markennamen Plexiglas, Versato, Altuglas und Astariglas bekannt.

https://www.sightunseen.com/2019/04/week-of-april-22-2019/

https://www.sightunseen.com/2019/04/week-of-april-22-2019/

Eigenschaften von Acrylglas

- Transparenz: Acrylglas lässt bis zu 92% des Lichts durch

- lässt je nach Typ ultraviolettes Licht und Röntgenstrahlen durch, hält aber Infrarotstrahlung zurück

- Dichte: 1150-1190 kg / m3 (somit leichter als Glas mit einer Dichte von 2400 bis 2800 kg/m³)

- witterungs- und alterungsbeständig

- elastisch, schlagfest

- mittlere Festigkeit, hohe Steifheit, hohe Schlagzähigkeit

- gute spanabhebende Bearbeitung möglich

- Einsatzgrenzen zwischen – 40 und +75 °C Dauertemperatur

- ab 100 °C leicht verformbar, bei Abkühlung bleibt diese Form erhalten

- Verbindungen durch Kleben oder Schweißen möglich

- lässt sich sehr gut mit CO2-Lasern schneiden oder gravieren

- beständig gegen Säuren und Laugen mittlerer Konzentration.

- beständig gegen Benzin und Öl

- Alkohol, Aceton und Benzol greifen PMMA an, es kommt zu Rissen

- im Vergleich zu Glas viel widerstandsfähiger gegen Bruch und Splitterbildung

- gute elektrische Isoliereigenschaften

Herstellung von Acrylglas

Gussverfahren: Flüssiges MMA wird in eine formgebende Kammer gefüllt. Diese Kammer besteht typischerweise aus zwei Glasscheiben, die durch ein flexibles Dichtprofil distanziert, also auf Abstand gehalten werden. Die Höhe des Dichtprofils bestimmt daher maßgeblich die spätere Plattendicke. Durch Öffnungen in diesem Abstandhalter wird dann die notwendige Menge an Reaktionslösung in die Kammer gefüllt. Dabei wird die Kammer in einem Gestell schräg gestellt. So können Luftblasen entweichen. In der Kammer läuft dann die Polymerisation ab. Das heißt: Das flüssige Monomer erhärtet zu einer Platte. Dies erfolgt durch einen temperaturgesteuerten (ca. 95° C) oder einen chemischen, initiatorgesteuerten Prozess. Extrusionsverfahren: Acrylglas-Granulat/Formmasse wird in einem beheizten Stahlzylinder aufgeschmolzen und mit einer im Zylinder rotierenden Förderschnecke durch ein formgebendes Werkzeug gepresst. Die endgültige Form und Oberfläche erhalten die Platten durch eine anschließende Kalibrierung, in der Regel in einem Mehrwalzen-Glättwerk. Bei Mehrwalzen-Glättwerken bestimmt die Oberfläche der temperierten Walzen die Plattenoberfläche, der Austritts–Walzenspalt definiert die Dicke der Tafeln/Platten. Auch Steg- und Wellplatten sowie Stäbe und Rohre werden im Extrusionsverfahren hergestellt.

Verarbeitungsmöglichkeiten

- Spritzgießen

- Extrudieren

- Thermoformen

- Kleben

- Spanende Verarbeitung möglich

- Schneiden oder Gravieren mit Laser möglich

- Einfärbbar

Umweltfreundlichkeit/ Recyclingfähigkeit

Grundstoffe des PMMA sind Aceton, Blausäure, Schwefelsäure und Methanol. Diese Materialien sind zwar giftig, das Produkt Polymethylmethacrylat ist aber ungiftig, was es auch für die innere Medizin und andere sensible Bereiche interessant macht. Acrylglas ist kein Sondermüll und lässt sich problemlos in den Verwertungskreislauf zurückführen.

Mechanisches Recycling: Bei diesem Prozess wird das gebrauchte Acrylglas zerkleinert und gereinigt, um Verunreinigungen zu entfernen. Anschließend wird das Material geschmolzen und zu neuen Produkten geformt. Mechanisches Recycling kann jedoch zu Qualitätsverlusten führen, da das Material beim Schmelzen an Qualität verlieren kann.

Chemisches Recycling: Dieser Ansatz beinhaltet die Zersetzung von Acrylglas in seine Ausgangsmonomere, wie z.B. Methylmethacrylat (MMA), durch chemische Prozesse. Diese Monomere können dann wieder polymerisiert werden, um neues Acrylglas herzustellen. Chemisches Recycling kann helfen, die Qualität des recycelten Materials zu verbessern.

Rückgewinnung von PMMA aus Abfällen: Einige Hersteller und Recyclingunternehmen haben begonnen, PMMA-Abfälle aus verschiedenen Quellen zu sammeln und zu recyceln. Diese Abfälle können aus Produktionsabfällen, fehlerhaften Teilen oder nicht mehr benötigten Produkten stammen.

Quellen: https://www.chemie.de/lexikon/Polymethylmethacrylat.html https://www.kunststoffe.de/a/grundlagenartikel/polymethylmethacrylat-pmma-285618 https://www.plexiglas.de/de/service/produktinfo/herstellung https://www.youtube.com/watch?v=4jWZwZj_7cw (Kunststoffplattenonline.de) https://www.youtube.com/watch?v=uqvw8ACXO6Y (Uni Mainz)

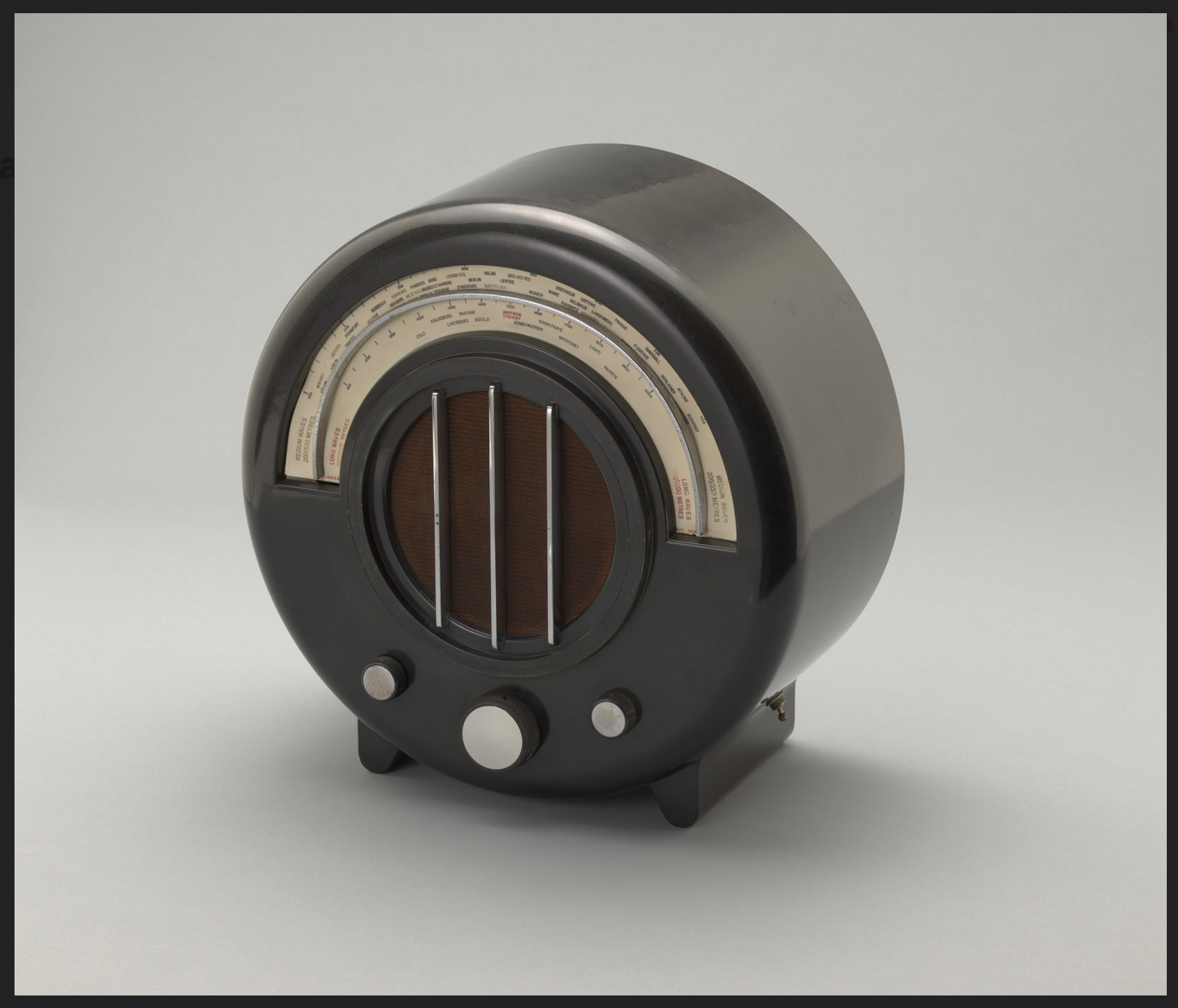

Bakelit

[name=Nicholas Okunowski, 3994] Werkstoffe: Duroplaste Fertigungsverfahren: Formpressen

Heute ist Plastik allgegenwärtig. Die Vorzüge moderner Kunststoffe sind heute für uns selbstverständlich. Das war nicht immer so. Frühe synthetisierte Stoffe setzen sich über Beschränkungen ihrer natürlichen Vorgänger hinweg, ohne aber die Möglichkeiten der heutigen Kunststoff-Vielfalt zu erahnen. Ein Blick zurück auf das erste synthetische Plastik Bakelit und seine Möglichkeiten zeigt, was sie möglich machten.

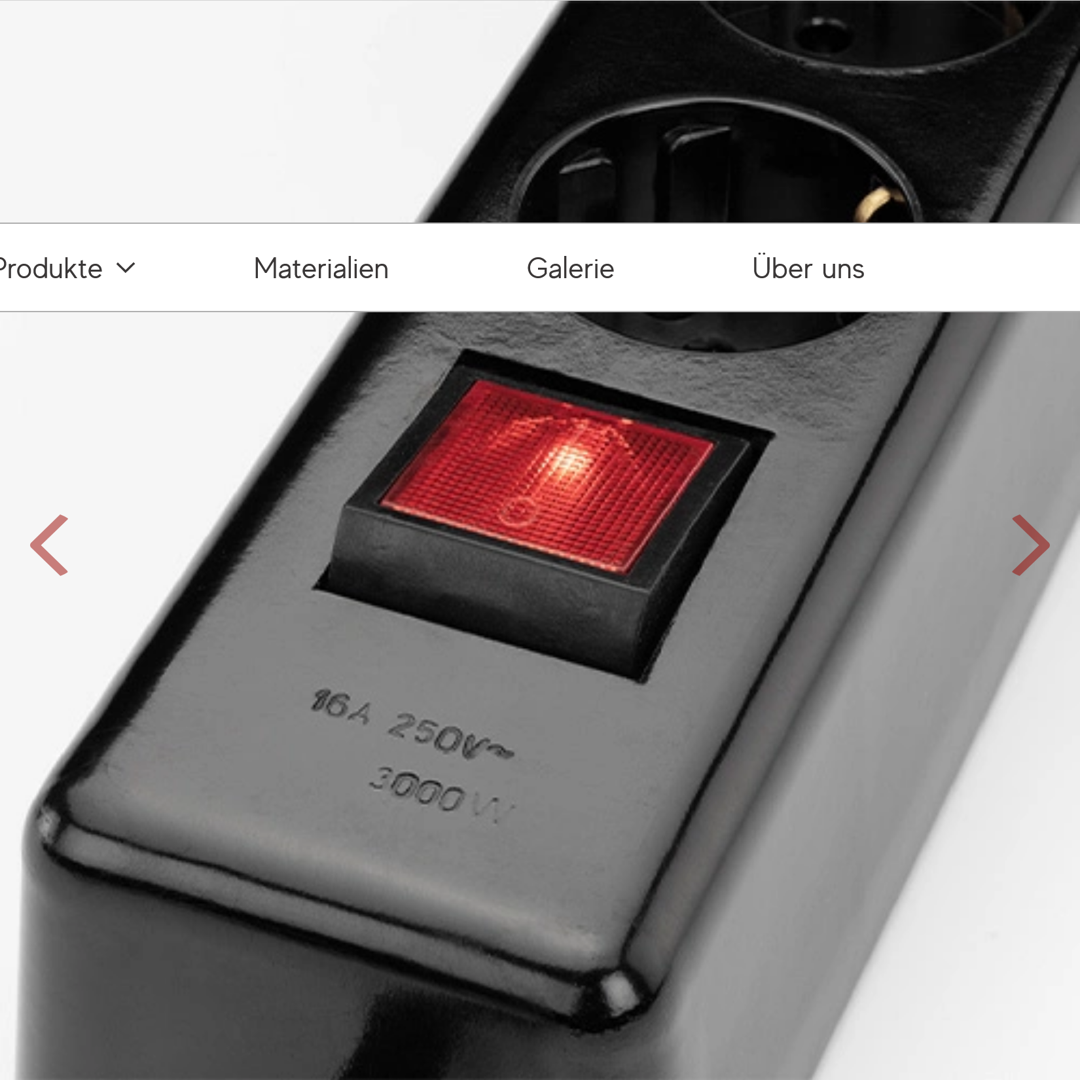

Bakelit ist ein Kunststoff aus der Klasse der Phenoplaste (Phenolharze). Bei der Reaktion von Phenol mit Formaldehyd bilden sich riesige Makromoleküle. Werden diese unter Druck erhitzt, vernetzen sie sich räumlich durch Bildung chemischen Bindungen. Diese schwer zerstörbaren engmaschigen Molekülnetzte charakterisieren Duroplasten. Thermoplaste hingegen bestehen aus einer Vielzahl von eng aneinander liegenden Molekülketten, die immer wieder voneinander getrennt, also geschmolzen werden können. Einmal geformt sind Duroplaste hingegen dauerhaft und unumkehrbar umgebaut – sie können nicht mehr in den schmelzflüssigen Zustand gebracht werden und behalten ihre erste Form. Sie können deshalb heiß entformt werden. Da das reine Kunstharz noch sehr spröde und daher stoß- und schlagempfindlich ist, werden wesentliche Verbesserungen der Materialeigenschaften durch Zuschlagstoffe oder dem Verpressen mit anderen Materialien erreicht. Diese Füllstoffe bestimmen die Eigenschaften entscheidend mit: Asbest verbessert die Hitzebeständigkeit, Holzmehl verhindert die Wasserabsorption, Gewebereste erhöhen die Druckfestigkeit. Andere Harzträger können z.B. Gesteinsmehl, Glasfasern oder Zellstoff sein. Das Harz als Bindemittel wird mit der zweiten Komponente durch Kneten oder Walzen zu gut fließfähigen Formmassen homogenisiert. Bakelit durchläuft dabei mehrere Grade der Molekülvernetzung und findet sich in unterschiedlichen Stufen der Kondensation (Resol, Resit, Resitol) mit unterschiedlichen Eigenschaften. Das Produkt kann man beliebig formen und anschließend erhärten lassen. Normalerweise als Paste, Pulver oder Platte geliefert, wurde das Phenolharz erst im Formpress- später im Spritzpress- und heute zumeist im Spritzgießverfahren weiterverarbeitet.

Die wichtigste Eigenschaft von Kunststoffen ist ihre Verformbarkeit innerhalb eines bestimmten Temperaturintervalls. Das lässt spanlose Bearbeitung zu. Pressverfahren gehören damit neben Spritzgießen oder Blasformen zu den wichtigsten Urformungsverfahren zur Serienfertigung von Thermoplasten und Harzbasierten Duroplasten. Beim Formpressen wird dem Werkstoff in einem Arbeitsgang die endgültige Gestalt gegeben. Das im patentierten Hitze Druck-Verfahren sorgfältige simultane Erwärmen und Komprimieren des Gemisches war die entscheidende Entdeckung von Bakelit-Erfinder Leo Bakeland. Es gab den Impuls zur engen Molekülvernetzung des Harzes in der endgültigen Form und sorgte zugleich für Abführung, des aus der Kondensationsreaktion herrührenden Wassers durch Verdampfen.

Eine Presse ist eine Maschine mit einem beweglichen Teil, das in der Lage ist große Kräfte zu übertragen. Variabel ist die Maschine dabei in Kraftäußerung, -richtung und -antrieb. In der einfachen Form drückt ein Kolben einen Stempel auf ein Gesenk bzw. eine Matrize. Komplexer ist eine Hohlform aus gehärtetem Stahl: das Presswerkzeug als formgebende Komponente in der Massenfertigung von Pressteilen. In ihm wird die formlose Harzmasse durch Druck und Wärme zu einem Fertigpressteil verdichtet. Dabei wird das dosierte Rohmaterial in Pulver oder Tablettenform in die geöffnete Werkzeughöhlung eingefüllt. Die Werkzeugwandung wird durch eine elektrischen Bandheizkörper auf für Phenolharze günstige 145-180 Grad Celsius erhitzt So erwärmt die Masse bis zur Fließfähigkeit; das Werkzeug schließt und unter dem Pressdruck fließt die Formmasse in alle Hohlräume und füllt das Formnest aus. Innerhalb weniger Minuten wird die Matrix während des Pressens unter Hitze und hohen Druck thermisch ausgehärtet und erstarrt. Das Pressteil kann dann noch heiß entformt werden. Die Zykluszeit des ganzen Vorgangs wird bestimmt von der Stehzeit, also wie lange der Kunststoff von der Einfüllung bis zum Auswerfen in der Form verweilt. Das kann man wiederum unterteilen in Back- und Härtezeit. Entscheidend verkürzen kann man dieses Intervall durch das Vorheizen der Pressmasse. Weiterhin beschleunigt wird der Prozess, weil die Pressen automatisiert sind. Sie sind Rundläufer, bei denen mehrere Werkzeuge auf einem Karussell nacheinander durch unterschiedliche Stationen laufen, wo sie beschickt, geschlossen, geformt, gehärtet entformt und gereinigt werden. Heutzutage ist aber das Spritzpressverfahren, das einige Vorteile gegenüber dem Pressverfahren bietet, gängiger. Hierbei wird die plastifizierte Pressmasse über Kolben durch Angusskanäle in die Werkzeughöhlung gespritzt. Das ermöglicht eine schnellere Erwärmung durch Wärmeleitungen im Füllraum und macht die Schmelzlänge genau dosierbar. Die Formhöhlung kann durch gezieltes Spritzen besser entgasen und Einlegeteile für komplexe Formen sind sicher fixierbar, weil weniger Druck auf sie ausgeübt wird. Außerdem ist die Nachbearbeitung der Pressteile durch geringere Schwimmhäute weniger aufwendig. Allerdings gibt es auch Nachteile, weil der Masseverbrauch etwas höher, die mechanische Festigkeit durch Teilchenorientierung zur Fließrichtung niedriger ist. So hängt die Wahl des Verfahrens von der Intention ab. Während große Stückzahlen kleinerer, komplizierter Teile lieber spritzgepresst werden, presst man große dünnwandige und flache Teile kleinerer Serien ab 50.000 Stück besser. Hier sind Werkezuge aufgrund der realisierbaren Geometrien weniger komplex und Verschleiß und ergo Werkzeugkosten sind aufgrund des geringeren Innendrucks niedriger.

Vorteile des Prozesses Primärer Vorteil eines Kunststoffes wie Bakelit ist seine unbegrenzte Formbarkeit in mechanisierten Verfahren. Durch die plastische Verformung kommt es auch zu viel weniger Materialabfall im Vergleich zu spanenden Verfahren. Bakelit schmilzt sehr schnell, was ein enormer Vorteil der Kosteneffektivität in der Massenproduktion war. Unter demselben Vorzeichen steht die schnelle Härtezeit bzw. die Fähigkeit der Duroplaste zur heißen Entformung. Vorgänger mussten entweder mit anschließenden Lagerzeiten zur Härtung kalt gepresst werden oder benötigten warm verpresst viel Zeit zur Abkühlung. Entsprechend langwierig und kostspielig war die Produktion.

Vorteile des Materials Bakelit ist ausgehärtet ein harter - also kratzfester - als auch dichter, doch im Vergleich zu Metallen sehr leichter Werkstoff. Als Duroplast besitzt er eine hohe Festigkeit gegenüber mechanischen Belastungen. Durch Glanz und Glattheit hat er eine hohe Oberflächenqualität. Diese ästhetische Qualität gepaart mit einem soliden „High-End“-Gefühl aus Gewicht und Klang machte ihn für Endverbraucher interessant. Er ist sehr haltbar, wetterbeständig und langlebig. Zudem lässt das enggestrickte Molekülnetz der Duroplaste nur wenige Lösungsmittel eindringen - gegen Quellen und Auflösung vieler Art sind sie also geschützt. Und vor allem ist er beständig gegen Hitze - einmal geformt und abgekühlt kann er Temperaturen bis zu 300 Grad unverändert widerstehen. Darüber hinaus brennt er nicht und verkohlt nur. So war er brauchbarer als Isolator als mineralische Verbindungen, wie Glas oder Porzellan, die leichter zerbrachen; als Plastische Stoffe, die einer Kurzschluss bedingten Erhitzung nicht standhalten konnten und als zu teure Naturharze. Dabei ist er vollkommen ungiftig und eignet sich so grundsätzlich für Lebensmittelanwendungen. Außerdem ist Bakelit sehr abbildungsgenau und kann spanend präzise detailliert bearbeitet werden. So sind sehr feine Gravierungen möglich. Nachteile des Bakelits und Vorteile der Nachfolger Trotzdem verebbt ab Beginn der 50er Jahre mit der Entdeckung und Industrialisierung immer weiterer Kunststoffe das Interesse an Bakelit zusehends. Für den Bedeutungsverlust verantwortlich ist eine Kombination aus verschiedenen Gründen, die in seinen Eigenschaften begründet liegen. Andere Kunststoffe haben entweder noch etwas bessere Eigenschaften, ihre Herstellung erfordert weniger Kompromisse oder sie sind in ihrer Produktion noch günstiger. Für die wachsende Konsumgesellschaft gewinnt die Erscheinung und Ausdifferenzierung der Produkte immer mehr an Gewicht. Neue Kunststoffsorten wie Melamin ermöglichen diese durch eine nahezu unbegrenzte haltbare Farbigkeit und ihren durchscheinenden Glanz. Das im Grundzustand bernsteinfarbene Bakelit hingegen muss aufgrund seiner Sprödigkeit mit Additiven versetzt werden. Die lassen nur eine eingeschränkte Farbpalette zu, die sich von einem dunklen gelb bis beige bis zu den häufigen Braun- und Schwarztönen bewegt. Das Material wird opak, seine Farben stumpf und schlammig. Darüber hinaus ist es zusätzlicher wirtschaftlicher Aufwand die Kunstharzmasse mit den Zusatzstoffen zu vermischen. Außerdem sind manche früher verwendeten, wie Asbest stark gesundheitsschädlich. Modernere Plastiksorten sind darüber hinaus häufig leichter, effizienter in der Beschaffung und besser zu verarbeiten. Sie können auch geschäumt, gespritzt oder gegossen werden. Bei ihnen handelt es sich meistens um Thermoplaste. Diese Kunststoff-Gattung, kann unter Hitzeeinwirkung wieder entformt werden. Dadurch werden komplexere amorphe Formengestaltungen ebenso möglich wie Recycling-Anwendungen. Die „willige Plastik“ (A.C. Krausse) ist fügsamer und hat keine enge gestalterische Matrix, ist freier und grenzenloser. So werden den duroplastischen Phenolharzen außerhalb technischer Anwendungen die Eigenschaft zu Last, die sie erst nützlich gemacht hat. Denn sie lassen sich einmal ausgehärtet nicht mehr durch umformen recyclen. Auch chemisch sind sie nicht recycelbar. Die hochvernetzten Harzmolekülketten erweisen sich als total resistent. Duroplasten sind - durchaus auch ein Qualitätsmerkmal - eher schwerer als Thermoplasten. Ihre vorteilhafte Härte kommt aber mit dem Preis der Sprödigkeit. Eher als Thermoplasten brechen sie unter Druck und Zug, anstatt sich zu verformen. Nachfolgende Plastiksorten wie Polyethylen, ursprünglich für Radar entwickelt, waren auch besser geeignet Nahrung aufzubewahren - lebensmittelecht und ohne die Emission von stehenden chemischen Gerüchen. Die Ausgangsstoffe von Phenolharzen, also Phenol und Formaldehyd sind darüber hinaus gesundheitsschädlich, die Produktion mit ihnen durch Dunstbildung entsprechend gefährlich.

Heute fristen Phenolharze ein Nischendasein spezifischen Anwendungskontexten. Gegenwärtig machen sie noch etwa 3 Prozent der weltweiten Produktion aus, Duroplaste insgesamt 15 Prozent. Als Teil von Komposit-Materialien sind Phenolharze heute vielleicht am gefragtesten. Als Leiterplatten sind sie von Bedeutung in der Elektronik und in elektrischen Geräten vielfach als technische Bauteile eingesetzt. Auch in anderen technischen Anwendungen sind ungeformte Phenolharze aufgrund ihrer Hitzebeständigkeit und des Widerstandes gegen hohe mechanische Belastung noch weitreichend zu finden, bspw. nicht ausgehärtet in Bindemittel in Trennscheiben, als Bremsbelag in Fahrzeugen oder als flammenhemmendes Bindemittel in Hartfaserplatten und Schaumstoffen. Andererseits ist Bakelit im Vergleich mit petrochemischen Kunststoffen auch eine umweltfreundlichere Alternative, da es nur ein Drittel der Treibhausgasemissionen von erdölbasierten Stoffen hat und aus massenhaft verfügbaren Materialien gewonnen wird.

Silikone (Nachteile & Kontroversen)

Als erstes geht es um Silikon in der Natur: Reines Silikon ist gesundheitlich unbedenklich laut aktuellem Wissensstand. Wegen guter Haltbarkeit ist es allerdings sehr schwer biologisch abbaubar. Wenn es richtig entsorgt würde, könnte es zwar recycelt werden, wenn nicht landet es leider in der Welt und reichert sich zum Beispiel im Gewebe von Fischen an. Wenn wir an Silikon denken, fällt uns wahrscheinlich etwas festes ein – Küchenutensilien, Silikonfugen, oder anderes. Das können wir natürlich in den richtigen Müll werfen und hoffen, dass es nicht in der Natur landet. Aber schaut mal auf euer Shampoo, oder andere Kosmetika. Könnte gut sein, dass da Silikon drin ist. (Zu erkennen an den Endungen „-con(e)“ und „-xan(e)“. Abgesehen von ökologischen Risiken lagern sich die Stoffe auch in den Haaren ab und können das Haar schwerer und leichter fettender machen. Bei Kosmetika könnt ihr einfach drauf achten, dass ihr Produkte ohne Silikone nutzt :).

Jetzt geht es um ein Wort, was nicht so leicht aussprechbar ist: Cyclosiloxane Aus fertigem Silikon können sich Einheiten lösen. Vor allem Moleküle mit einer ringförmigen Struktur, die Cyclosiloxane genannt werden. Diese Moleküle werden als schwer abbaubar eingestuft und sind für Umwelt und Mensch besorgniserregend. Bei hohen Temperaturen entweichen die Stoffe und wenn z.B. Backformen aus Silikon erhitzt werden, können die Stoffe ins Essen übergehen. Und dann essen wir mit leckeren Muffins Schadstoffe, von denen noch nicht klar ist, was sie für Auswirkungen haben. Es gibt Firmen, die die Formen vor dem Verkauf erhitzen (Temperung), so dass die Stoffe entweichen können, das machen allerdings nicht alle. Die bedenklichen Cyclosiloxane kommen auch in Spielzeug vor, zum Beispiel in Pop-It-Spielzeugen, wo sich Silikonwölbungen eindrücken lassen. Menschen sind auf die Idee gekommen, das Spielzeug als Form zu nutzen und Schokolade hineinzugießen – schlechte Idee, es lösen sich viele Schadstoffe. Wie schaden Cyclosiloxane? Ratten haben in Tierversuchen mit höherer Dosierung Nierenprobleme und Tumore bekommen, was es mit Menschen macht, ist noch nicht klar. Als unproblematisch eingeschätzt wird Silikon bei Babyflaschen & Schnullern. Sehr viel mehr Cyclosiloxane als in Backformen wurden allerdings in Sextoys gefunden. Folgen sind hier noch nicht geklärt.

Quellen: https://www.smarticular.net/silikon-siloxane-gesundheit-umweltschaedlich-giftig-backform/ https://www.deutschlandfunk.de/silikon-backformen-und-pop-its-treten-schadstoffe-ueber-100.html https://www.oekotest.de/kosmetik-wellness/Silikone-Was-macht-der-Kunststoff-in-Kosmetik_10764_1.html https://utopia.de/ratgeber/silikone-darum-solltest-du-sie-meiden/ (hochgeladen von Elisabeth, 29.2.2024)

Alternativen

Biopolymere

[name=Florim Fteja/Kamola/Seulki]

Cellulosische Chemiefasern

[name=Clara Maldener, Robin Drescher, Munseon Kang, Yunjong Song]

Cellulosische Chemiefasern werden aus Cellulose gewonnen, die eine weit verbreitete organische Verbindung in Pflanzen ist. Die Hauptquelle für die Gewinnung von Cellulose sind Holz und Pflanzenfasern. Besonders geeignet für die Verarbeitung von Chemiefasern ist die Southern Pine (Südkiefer) aus Florida, die 60 - 70 % Cellulose enthält. Mit moderner Technologie können die übrigen Komponenten des Holzes zur Energiegewinnung verwendet werden, sodass der gesamte Herstellungsprozess weitgehend mit erneuerbarer Energie betrieben werden kann. Die Herstellung von Chemiefasern aus Cellulose umfasst in der Regel chemische Prozesse, die dazu dienen, die Cellulose zu lösen, zu regenerieren und schließlich in Fasern zu formen. Es gibt verschiedene Methoden zur Herstellung von Chemiefasern aus Cellulose.

-

Gewinnung der Cellulose: Die Ausgangsmaterialien, die Cellulose enthalten, werden gesammelt. Dies kann Holz, Baumwolle, Bambus oder andere pflanzliche Fasern sein. Die Cellulose wird durch Schreddern, Zerkleinern oder andere mechanische Prozesse aus dem Ausgangsmaterial extrahiert.

-

Lösung der Cellulose: Die gewonnene Cellulose wird in eine Lösung umgewandelt. In der Viskose-Herstellung wird dies oft durch Zugabe von Natronlauge und Schwefelkohlenstoff erreicht. Dadurch entsteht eine Viskose-Lösung.

-

Regenerierung der Cellulose: Die Celluloselösung wird durch Düsen oder Spinnköpfe geleitet, um sie in ein Regenerationsbad zu geben. In diesem Bad wird die Cellulose regeneriert, wodurch sich Fasern bilden.

-

Waschen und Verarbeitung: Die gebildeten Fasern werden gewaschen, um überschüssige Chemikalien zu entfernen. Dann werden sie getrocknet und je nach Verwendungszweck weiterverarbeitet. Dies kann das Weben von Textilien oder die Herstellung anderer Produkte einschließen.

Es ist wichtig zu beachten, dass der Prozess je nach Art der Chemiefaser und Produktionsmethode variieren kann. In der Lyocell-Produktion, zum Beispiel, wird eine umweltfreundlichere Lösung verwendet, und der Prozess erfolgt in einem geschlossenen Kreislauf, was die Umweltauswirkungen im Vergleich zur Viskoseherstellung reduziert.

Modal

Viskose

Lyocell

Lyocell, auch als Tencel bekannt, ist eine nachhaltige Faser aus Zellulose, hauptsächlich Eukalyptusbaum. Die Herstellung erfolgt in einem geschlossenen Kreislauf, wodurch 99% der verwendeten Lösungsmittel wiederverwendet werden. Lyocell ist weich, atmungsaktiv und hat feuchtigkeitsregulierende Eigenschaften. Diese umweltfreundliche Alternative zu herkömmlichen Fasern ist biologisch abbaubar und erfordert weniger Wasser und Chemikalien. Lyocell wird in verschiedenen Textilanwendungen, von Kleidung bis zu Heimtextilien.

Eigenschaften Dank ihrer molekularen Struktur erweisen Lyocell-Fasern hohe Tragekomfort und Hautfreundlichkeit. Jede einzelne Faser „atmet“, d. h. sie nimmt Wasser auf und gibt es wieder ab, je nach Umgebungsbedingungen. Festigkeit und niedrige Dehnung, hohe Nassfestigkeit sowie eine ausgezeichnete Formstabilität sind weitere Eigenschaften.

Lyocell ist im nassen und trocken Zustand extrem strapazierfähig, kann rein oder in Mischungen mit anderen Textilfasern verarbeitet werden. Das Zusammenspiel zwischen dem saugfähigen Lyocell und einer formstabilisierenden synthetischen Faser erzielt eine schnell trocknende und hautfreundliche Wirkung.

Einsatzgebiete Lyocell wird sowohl in Heim- als auch in technischen Textilien (zum Beispiel in Vliesstoffen) eingesetzt. Die Aufnahme und Abgabe von Wasser macht sie ideal für Bettdecken und Bettwäsche. Die Bindung von Feuchtigkeit bewirkt eine natürliche Geruchshemmung, sodass in Funktions- und Sportbekleidung auf antibakterielle Ausrüstungen verzichtet werden kann.

Cupro

Bei Cupro handelt es sich um eine Cellulose-Regeneratfaser, welche zu einem seidenähnlichen Stoff versponnen werden kann. Als Ausgangsmaterial dient Linter, ein Abfallstoff der Baumwollproduktion. Linter sind kleine Häarchen and der Baumwollblüte, welche aufgrund ihrer Länge nicht zur Baumwollfaser versponnen werden können. Mithilfe einer Lösung aus Ammoniak und Kupfer wird die Cellulose gelöst und anschließend durch schnelles einspritzen in Wasser wieder versponnen. So entsteht ein hochwertiges Gewebe, welches vorallem als Futterstoff und für Unterwäsche verwendet wird. Cupro ist ähnlich gut wie Baumwolle biologisch abbaubar stand aber lange zeit in Verruf, da bei der Produktion große Mengen Ammoniak und Kupfer freigesetzt wurden welche zu massiven Umweltschäden führten. Heute wird Cupro in geschlossennen Kreisläufen Produziert mit fast vollständigen Rückführraten für Kupfer und Ammoniak.

Verwendung von Zellulose im Design/ Allgemein

[name=Finn Reutter, 3812]

Zellulose ist ein natürlich vorkommender und organischer Werkstoff. Sie befindet sich in jeder Pflanzenfaser bzw. in den Zellwänden der Pflanzen. Zellulose entsteht durch die Photosynthese in den Pflanzen. Baumwolle besteht zu 95% aus Zellulose, Holz zu 40–50% und Stroh zu etwa 30%. Papier benötigt als Grundstoff Zellulose, aber auch Baumwolle besteht zu 95% aus Zellulose. Kunstliche Fasern wie Viskose nutzen Zellulose als Grundmaterial.

Eigenschaften: "Reine Cellulose ist ein weisses, geruchs- und geschmacksneutrales Polymermaterial mit meist faseriger Struktur, das sich weder in Wasser noch in üblichen Lösungsmitteln auflöst. Cellulose ist nicht schmelzbar, sondern beginnt ihre thermische Zersetzung ab 180 °C." -materialarchiv.com

Verwendung: Wie schon erwänt wird Zellulose in der Papierindustrie, Textilindustie aber auch Bauindustrie verwendet. Denn Zellulose eignet nich hervorragend als Dämmmaterial von Gebäuden. Auch für die Herstellung von biobasierten Kunststoffen wird Zellulose verwendet.

Zellulose Dämmplatten: Wird die Zellulose mit Brandschutzzusätzen versehen eignet es sich hervorragend als Dämmplatten. Die positiven Eigenschaften dabei sind eine gute Dämmung gegen Lärm und Hitze. Zusätlich ist die behandelte Zellulose Resistent gegen Schimmel und Ungeziefer. Ebenso lässt es sich recht nachhaltig aus recyceltem Altpapier herstellen und verbraucht dabei nur wenig Energie. Trotz der Behandlung für Den Brandschutz ist die Zellulose normal entflammbar und das Gewicht ist für ein Dämmmaterial recht hoch.

Zellulose Verpackungen: Aus Zellulose lassen sich auch Frischhaltefolien artige Verpackungen für lebensmittel herstellen. Diese werden in Kontakt mit Wasser zwar schnell weich und glitschig, trocknen dann aber auch wieder. Gerade für getrocknete Lebensmittel eignet sich dies sehr gut. Entsorgen kann man diese Folien dann im Papiermüll oder auf dem Kompost.

Zellulose al 3D Druck Material: Die Finnische Firma UPM Formi baut mittlerweile Möbler und andere Objekte aus dem 3D Druck. Klassischerweise wurde dafür Glasfaser verstärkter Konststoff gedruckt. Mittlerweile nutzen sie ein Filament aus Holz basierter Zellulose. Dabei ähnelt sowohl die ästhetik als auch die Haptik dem Ursprungsmaterial Holz sehr.

Produktion: "Die industriell zu Zellstoff verarbeitete Zellulose wird heute vorwiegend aus Hackschnitzeln von Laub- oder Nadelhölzern gewonnen." Später wird dann noch die Überschüssige Stärke, Lignin, herausgewaschen. Zusätzlich kann das Material dann noch gebleicht werden oder es bleibt in seiner Naturfarbe. Ebenso kann Zellulose auch wieder aus Altpapier gewonnen werden.

Birkenpech der Superkleber aus der Steinzeit

Ältester Allzweckleim der Geschichte

Verwendung Befestigt wurden Pfeilspitzen an Schäften Reparatur von zerbrochener Keramik Abdichten von Kanus

Vorteil durch erwärmen immer wieder plastisch kann so immer wieder verwendet werden

Geschichte

Ötzis Feuersteinspitzen mit Birkenpech in den Schaft geklebt.

Der Stoff wurde an vielen Lager- und Siedlungsplätzen der Mittel- und Jungsteinzeit gefunden – auch in der Schweiz. Bei der Ausgrabung einer 5700 Jahre alten Siedlung in Oberrisch am Zugersee etwa wurden innerhalb des Grundrisses eines steinzeitlichen Hauses 18 grössere Birkenpechstücke gefunden, die heute im Museum für Urgeschichte in Zug ausgestellt sind.

Birkenpech wurde in etlichen Weltregionen bei archäologischen Ausgrabungen gesichert und ist schon in der Mittleren Altsteinzeit nachgewiesen. Der bislang älteste Nachweis von Resten gelang im italienischen Campitelle, wo man die Funde auf ein Alter von 220‘000 Jahre schätzte. Das als Klebemittel genutzte Material wurde an zahlreichen Lager- und Siedlungplätzen der Mittleren Steinzeit (ca. 9500–4500 v. Chr.) und der Jungsteinzeit (ca. 5500–2200 v. Chr.) an vielen Gegenständen nachgewiesen, was bedeutet, dass es wohl mit relativ einfachen Mitteln herstellbar war. Die ca. 5300 Jahre alte Gletschermumie Ötzi aus der Jungsteinzeit trug Pfeile auf sich, deren Steinspitzen und Befiederung mit Birkenpech am Holz befestigt waren. Doch nicht nur prähistorisch, sondern auch in Hochkulturen fand die klebrige Masse Anklang. Eine der ältesten schriftlichen Quellen zur Herstellung von Birkenpech findet sich bei Theophrast (um 371–287 v. Chr.), einem Aristoteles-Schüler. Und auch der römische Geschichtsschreiber Plinius der Ältere (um 24–79 n. Chr.) beschreibt in seiner Naturalis Historia Birkenpech neben unterschiedlichen Methoden der Pech- und Teergewinnung (Jauch, 116). Bis zur Entdeckung anderer Klebstoffe wie Gutta Percha, Schellack und Kautschuk verwendete man Birkenpech auch im Altertum und im Mittelalter häufig an Gerätschaften und Werkzeugen. Birkenpech erlangte nie wirtschaftliche Bedeutung, seine hauptsächliche Nutzung lag in Zeiten ohne Handelsbeziehungen, und mit dem Zugriff auf die sogenannten Kolonialmaterialien des Entdeckerzeitalters war man nicht mehr auf das umständlich herzustellende Material angewiesen. Spätestens seit der Kunststoffrevolution im 19. Jh. hat es jegliche kulturelle Bedeutung verloren und ist daher als historisches Material zu bewerten. Allerdings wird Birkenpech aktuell im Zuge der Nachhaltigkeitsbestrebungen und der Suche nach Alternativen zu Kunststoffen für Experimente als interessant erachtet. Künstlerinnen und Designer schätzen sein alchemistisches Flair.

Eigenschaften Birkenpech ist pechschwarz, zähflüssig und klebrig. Die Klebeeigenschaften beruhen auf den grossen Anteilen an Harzsäuren und einigen leicht flüchtigen aromatischen Verbindungen. Gasen diese Stoffe aus, findet zwischen den in der Substanz enthaltenen Molekülen eine Polymerisationsreaktion statt. Diese kettenartigen Verbindungen machen aus dem vorher aus niedermolekularen Monomeren aufgebauten Stoff ein Polymer. Birkenpech klebt fast ebenso gut wie moderner Zwei-Komponenten-Kleber. Es ist auch ohne Eindicken im kalten Zustand relativ fest und fliesst nicht. Damit unterscheidet es sich stark von aus Holz hergestellten Teeren.

Herstellung

LINK: https://www.youtube.com/watch?v=WioeW5jv-_E

Forscher lange uneinig

«Urnen- oder Gräberharz» wurden sie genannt, doch besteht Birkenpech weder aus dem Harz noch dem Saft der Birke. Bis vor kurzem wurde angenommen, dass es durch das Verschwelen der äusseren, lederartigen weissen Rindenschicht bei Temperaturen von ziemlich genau 350 Grad Celsius und unter weitgehendem Luftabschluss gewonnen wurde, ein Prozess, der in der Chemie «destruktive Trockendestillation» oder auch «Pyrolyse» genannt wird. Dieses durchaus komplexe Verfahren setzt das Vorhandensein einer luftdicht abgeschlossenen Brennkammer aus Keramik sowie eine Kontrolle der Brenntemperatur voraus, was darauf schliessen liesse, dass die Handwerker der Jungsteinzeit bereits über erstaunliche technologische Fähigkeiten verfügten.

2019 indessen entdeckte ein Forscherteam der Universität Tübingen, dass sich Birkenpech auch wesentlich einfacher herstellen lässt. Es reicht nämlich aus, Birkenrinde in einer Feuerstelle zu verbrennen, in der Steine mit glatter Oberfläche senkrecht aufgestellt werden. Bereits bei normalen Brenntemperaturen und auch ohne luftdichte Versiegelung lagert sich nach nur drei Stunden das Birkenpech auf der Steinoberfläche ab und lässt sich für eine spätere Verwendung abkratzen. Heute gehen Archäologen davon aus, dass die Entdeckung des Birkenpechs zufällig geschah. Seine Eigenschaften aber waren äusserst verblüffend. Um sie weich zu machen, wurden die schwarzen Klumpen erwärmt und anschliessend verstrichen; bei Werkzeugen, Steinmessern und Pfeilspitzen wurde die Klebestelle meist zusätzlich mit Pflanzenschnüren umwickelt. Einmal erkaltet, haftete das Pech fast genauso stark wie ein moderner Zweikomponentenkleber.

Ein letztes Rätsel hält das Birkenpech aber bis heute bereit. Auf einem in Dänemark gefundenen Stück wurden menschliche Zahnabdrücke gefunden, die noch verwertbare Mengen an DNA enthielten. Der Pechklumpen war, so fanden die Forscher heraus, vor 5700 Jahren von einer Frau gekaut worden, die mit Jägern und Sammlern vom europäischen Festland verwandt war und dunkle Haut, dunkelbraunes Haar und blaue Augen hatte. Ob sie das Birkenpech durch Kauen weich machen wollte, ob sie es zur Zahnpflege nutzte oder ob der erste Superkleber auch der erste Kaugummi der Menschheit war, das kann die Wissenschaft bis heute nicht schlüssig beantworten.

Die Ausdrücke „Pechvogel“ und „Pech haben“ gehen auf die mittelalterliche Vogeljagd zurück. Damals bestrich man Baumäste mit Pech, damit die Vögel daran kleben blieben und gefangen werden konnten. Jeder Vogel, der in die Falle tappte, hatte „Pech gehabt“ und war in diesem Sinne ein armer „Pechvogel“.

Kosmetik Teersalbe Pechsalbe bei Juckreiz, Ekzeme, Hautirritationen

Nachhaltigkeit Birke schälen lebend unschädlich bis zu 1 mal im Jahr. Auch mit Rinde von toten Bäumen möglich. Birkenrinde ist ein in der Holz- und Forstindustrie in großen Mengen anfallender Rest- bzw. Abfallstoff Besonders in Skandinavien, in Russland und im Baltikum, wo die Birke als Nutzholz in der Furnier- und Sperrholzplattenindustrie verwendet wird, ist das Rohstoffpotenzial an Rin- denmaterial enorm hoch. Als Beispiel sei hier das russische Unternehmen Sveza genannt, mit 1.260.000 m3 Bir- kensperrholz pro Jahr Weltmarktführer in der Birkensperrholz – Produktion. Der Massenanteil der Rinde bei Birken- stämmen beträgt dabei ca. 12,5 %, wobei 2 – 3,4 % auf die äußere Birkenrinde entfallen. Biologisch abbaubar? Unklar unterschiedliche Hinweise. Chat gpt: Ja, Birkenpech ist biologisch abbaubar. Es handelt sich um eine natürliche Substanz, die aus den Rinden von Birkenbäumen gewonnen wird. Im Laufe der Zeit wird es von Mikroorganismen und anderen natürlichen Prozessen zersetzt. Allerdings kann der Abbau je nach Umgebung und Bedingungen unterschiedlich lange dauern. Es ist wichtig zu beachten, dass biologisch abbaubar nicht gleichbedeutend mit umweltfreundlich ist. Es kann immer noch Auswirkungen auf die Umwelt haben, wenn es unsachgemäß entsorgt wird.

Technische Universiät München forscht Ziel der Forschung ist daher die Entwicklung von archäoinspirierten, innovativen Materiallösungen auf Basis nachwachsender Rohstoffe für die Klebstoffindustrie, wobei dieser Ansatz vor allem Bezug auf das Thema der Ressourceneffizienz besondere Umweltrelevanz bietet. Über einen kontinuier- lichen Pyrolyseprozess mit optimierten Bedingungen sollten dabei konkurrenzfähige und leistungsstarke Produkte reproduzierbar und mit hohen Ausbeuten auf nachhaltige Art und Weise hergestellt werden. Die analytische Unter- suchung und das Ableiten von Struktur – Eigenschaftsbeziehungen ist dabei für einen Vergleich mit konventionel- len Kleb- und Kleberohstoffen von großer Bedeutung. Im weiteren Verlauf sollen biogene Polymere aus Birkenrin- denbestandteilen (v.a. Betulin) synthetisiert und mit den erhaltenen Birkenpe-chen kombiniert werden, um das Ei- genschaftsspektrum zu erweitern und leistungsstarke Klebstoffe für unterschiedliche Anforderungsprofile zu gene- rieren.

Zukunftsmusik

3D Druck Granulat/Filament?

Quellen: Materialarchiv.ch, Nationalmuseum.ch, Wikipedia, Youtube, TU München.

Mike Wirthensohn

Keramik

[name=Ji Eun. Shin]

Steinzeit: Die Geschichte der Keramik reicht bis in die Steinzeit zurück, wo frühzeitliche Menschen Lehm oder harte Materialien verwendeten, um Gefäße und Werkzeuge herzustellen. Diese frühen Formen von Keramik waren funktional und wurden hauptsächlich für den täglichen Gebrauch, wie das Lagern von Lebensmitteln und Wasser, genutzt. Die Menschen der Steinzeit entdeckten, dass gebrannter Ton haltbarer und wasserbeständiger war, was zu einer breiteren Nutzung von Keramik führte. Archäologische Funde aus dieser Zeit zeigen, dass Keramik nicht nur praktisch, sondern auch ästhetisch ansprechend gestaltet wurde, mit einfachen Mustern und Verzierungen.

Antike Zivilisationen: Die Keramikkunst spielte in antiken Zivilisationen eine zentrale Rolle. In Ägypten wurden kunstvolle Tongefäße geschaffen, oft mit hieroglyphischen Inschriften und Symbolen des täglichen Lebens und der Religion. Mesopotamien, das als Wiege der Zivilisation gilt, brachte fein dekorierte Keramik hervor, die sowohl funktional als auch rituell verwendet wurde. In China entwickelte sich die Keramik zu einer hohen Kunstform, mit der Herstellung von Porzellan, das durch seine Feinheit und Schönheit weltweit bekannt wurde. Griechische Keramik ist berühmt für ihre schwarz- und rotfigurigen Vasen, die Szenen aus Mythologie und Alltag darstellen. In Rom war Keramik allgegenwärtig und wurde für alles von einfachen Haushaltsgegenständen bis hin zu komplexen Mosaiken verwendet. Jede dieser Kulturen entwickelte ihre eigenen Techniken und Stile, die die Keramikproduktion nachhaltig prägten.

Mittelalter und Renaissance: Während des Mittelalters wurde die Keramikkunst für kirchliche und adlige Zwecke verwendet. In Europa waren vor allem Kachelöfen und Tafelgeschirr aus Keramik verbreitet, die oft reich verziert waren. Mit der Renaissance kam eine Wiederbelebung der klassischen Kunst und eine Neuinterpretation der Keramikkunst. Künstler wie Luca della Robbia in Italien schufen aufwendige und kunstvolle Werke aus glasiertem Ton, die sowohl dekorativ als auch funktional waren. Diese Zeit sah auch die Entstehung von Majolika, einer Art glasiertem Keramikgeschirr, das für seine lebhaften Farben und detaillierten Malereien bekannt ist.

Keramikkunst in Asien: China und Korea sind bedeutende Zentren mit einer langen Geschichte in der Keramikkunst. In China entwickelte sich die Herstellung von Porzellan zu einer Kunstform, die den Standard für Keramik weltweit setzte. Die Werke aus der Tang- und Song-Dynastie sind bekannt für ihre Eleganz und technische Perfektion. Korea ist für seine Celadon-Keramik bekannt, die für ihre ruhige Schönheit und die subtile grünliche Glasur geschätzt wird. Beide Länder haben eine reiche Tradition in der Keramikkunst und ihre Werke sind in Museen und Sammlungen weltweit hoch geschätzt.

Moderne Keramikkunst: Im 19. und 20. Jahrhundert wurde die Keramikkunst zu einem integralen Teil der modernen Kunst. Künstler wie Pablo Picasso und Joan Miró experimentierten mit Keramik und brachten neue Perspektiven in die traditionelle Kunstform ein. Zeitgenössische Künstler wie Grayson Perry und Magdalene Odundo haben die Tradition der Keramik in die Sprache der modernen Kunst umgewandelt und kreative Interpretationen geschaffen, die sowohl die Form als auch die Funktion von Keramik hinterfragen.

Es gibt zwei Hauptmethoden zur Keramikformung: Drehscheibenschnitzerei und Gipsformen. Die Gipsformung beinhaltet die Herstellung einer Gipsform, in die Ton gegossen wird. Der Gips nimmt Feuchtigkeit aus dem Ton auf und erzeugt so eine feste Form. Diese Methode ermöglicht die Massenproduktion von identischen Keramikstücken und wird häufig in der industriellen Keramikherstellung verwendet.

Die Drehscheibenschnitzerei ist eine Technik, bei der Ton auf eine Drehscheibe gelegt und durch Drehen und Formen gestaltet wird. Diese Methode erfordert großes handwerkliches Geschick und Erfahrung. Es ist eine sehr alte Technik, die in vielen Kulturen seit Jahrtausenden praktiziert wird. Die Drehscheibe ermöglicht es dem Töpfer, symmetrische und gleichmäßige Formen zu schaffen, und ist ein zentrales Werkzeug in der handwerklichen Keramikherstellung.

Es gibt verschiedene Arten von Brennöfen (Kilns), die sowohl in alten als auch in modernen Methoden verwendet werden. Holzöfen, die auf Temperaturen von 700 bis 900 Grad Celsius erhitzt werden, sind eine traditionelle Methode, die in vielen Kulturen verwendet wird. Bei höheren Temperaturen von 1100 bis 1280 Grad Celsius erfolgt das Brennen, wobei zwei Haupttechniken zum Einsatz kommen: Reduktionsbrennen und Oxidationsbrennen. Beim Reduktionsbrennen wird Luft zugeführt, was die Sauerstoffmenge im Ofen reduziert und zu bestimmten Effekten in der Glasur führt. Beim Oxidationsbrennen wird der Luftfluss eingeschränkt, was zu anderen Effekten in der Glasur und dem Endprodukt führt.

Die Eigenschaften von Keramik umfassen Leichtigkeit, hohe Temperaturbeständigkeit, chemische Stabilität, Isolationsfähigkeit und hohe Haltbarkeit. Diese Eigenschaften machen Keramik zu einem idealen Material für eine Vielzahl von Anwendungen. Derzeit wird Keramik für die äußeren Teile von Raumfahrzeugen verwendet, da sie extremen Temperaturen standhält und eine hohe Haltbarkeit aufweist. Darüber hinaus findet Keramik Anwendung in verschiedenen Objekten, darunter modernste Waffen, die extreme Hitze aushalten müssen. Die Entwicklung und Verfeinerung der Keramiktechnologie schreitet kontinuierlich voran, was zu immer neuen Einsatzmöglichkeiten und Verbesserungen führt.

Keramiken

Keramik ist ein vielseitiges Material, das durch die Verarbeitung von anorganischen, nichtmetallischen Stoffen hergestellt wird. Diese Materialien können Ton, Quarz, Feldspat und andere Mineralien sein. Die Herstellung von Keramik umfasst in der Regel die Formgebung des Rohmaterials, gefolgt von Trocknung, Brennen und gegebenenfalls weiteren Veredelungsprozessen.

Die Eigenschaften von Keramik variieren je nach Zusammensetzung und Herstellungsprozess, aber typischerweise zeichnen sie sich durch Härte, Beständigkeit gegen hohe Temperaturen, Korrosionsbeständigkeit, Isolierungseigenschaften und chemische Stabilität aus. Diese Eigenschaften machen Keramik zu einem bevorzugten Material in verschiedenen Anwendungen in der Technik und im Design.

In der Technik werden Keramiken in einer Vielzahl von Bereichen eingesetzt, darunter:

Elektronik: Keramische Materialien werden in der Elektronikindustrie für die Herstellung von Substraten, Isolatoren und Gehäusen verwendet. Sie bieten eine gute Isolierung und thermische Stabilität, was sie ideal für Anwendungen wie Leiterplatten und Hochtemperatur-Schaltkreise macht.

Automobilindustrie: Keramik wird in der Automobilindustrie für Bauteile wie Bremsbeläge, Katalysatoren und Zündkerzen verwendet. Aufgrund ihrer hohen Härte und Hitzebeständigkeit tragen keramische Bremsbeläge zur Verbesserung der Bremsleistung und zur Reduzierung des Verschleißes bei.

Medizintechnik: Keramik findet in der Medizintechnik Anwendung für Implantate, Instrumente und medizinische Geräte. Sie sind biokompatibel, korrosionsbeständig und bieten eine gute mechanische Festigkeit, was sie für den Einsatz im menschlichen Körper geeignet macht.

Im Designbereich werden Keramiken für eine Vielzahl von Anwendungen genutzt. Für Geschirr und Küchenutensilien ist Keramik ein beliebtes Material, Tassen, Teller und andere Küchenutensilien werden aufgrund ihrer Vielseitigkeit, Haltbarkeit und ästhetischen Vielfalt aus Keramik hergestellt. Künstler und Designer nutzen es auch für die Herstellung von Schmuckstücken, Vasen, Skulpturen und anderen dekorativen Gegenständen aufgrund ihrer Fähigkeit, in verschiedenen Formen und Farben geformt zu werden. In der Architektur werden Keramikfliesen häufig in der Architektur für Bodenbeläge, Wandverkleidungen und Fassaden verwendet. Sie bieten eine breite Palette von Farben, Texturen und Mustern und sind gleichzeitig langlebig und pflegeleicht.

Insgesamt spielen Keramiken eine wichtige Rolle in verschiedenen Branchen und tragen sowohl zur Funktionalität als auch zur Ästhetik von Produkten und Designs bei.

Gilberto Vivenzio

Keramiken I

[name=Anna Barthold, Edda Meindl, Semiha Uzuncezars, Ji Eun Shein, Candelaria Maspero Fitzpatrick]

Hochleistungskeramik

Keramik findet sich heutzutage in sehr vielen Bereichen wieder. Auch in technischen Bereichen, wo es auf Präzision, Passgenauigkeit und Belastbarkeit ankommt, ist sie nicht mehr wegzudenken. Weiterentwickelt zu Keramiken, die extrem belastbar sind, können sie dort eingesetzt werden, wo andere Materialien versagen und ersetzen so immer öfter andere Materialien. Man spricht hier von Hochleistungskeramik oder auch Technischer Keramik.

Gruppen

Hochleistungskeramiken lassen sich in drei Gruppen unterteilen: Silikatkeramik, Oxidkeramik und Nichtoxidkeramik. Die älteste Form keramischer Werkstoffe für technische Anwendungen ist die Silikatkeramik. Sie besteht hauptsächlich aus natürlichen Rohstoffen, die mit Aluminiumoxid verbunden sind. Oxidkeramik umfasst Materialien, die hauptsächlich aus Metalloxiden wie Aluminiumoxid, Zirkonoxid, Aluminiumtitanat oder Dispersionskeramiken bestehen. Nichtoxidkeramik besteht aus Verbindungen von Kohlenstoff, Stickstoff und Silizium, wie Siliziumkarbid, Siliziumnitrid oder Aluminiumnitrid. Darunter zählt auch die Funktionskeramik, die die Umwandlung mechanischer Größen in elektrische Größen ermöglichen oder umgekehrt von elektrischen Signalen in mechanische Bewegungen oder Schwingungen dienen.

Herstellung

Wie bei konventioneller Keramik erfolgt die Herstellung durch Zusammenbacken von kristallinen Pulvern, dem sogenannten Sintern. Je nach Zusammensetzung und Feinheit des Pulvers können unterschiedliche Eigenschaften erzieht werden, aber es müssen teilweise auch Kompromisse eingegangen werden. So können beispielsweise Festigkeit und Transluzenz nur schwer vereint werden, denn umso härter die Keramik ist, desto lichtundurchlässiger ist sie.

Durch die Zusammensetzungen können Materialien geschaffen werden, die hohe Temperaturbeständigkeiten, sehr gute chemische Beständigkeit, im Vergleich zu Metall Korrosionsbeständigkeit und enorme Festigkeit aufweisen. Sie können starken Belastungen standhalten und sind dabei zum Teil sehr leicht.

Diese Eigenschaften, gebündelt in einem Material, ermöglicht den Einsatz in Bereichen, in denen Materialien am meisten Abverlangt wird. In der Medizintechnik, der Elektroindustrie, der Chemieindustrie und der generellen industriellen Anwendung ist Hochleisungskeramik nicht mehr wegzudenken und trägt zum stetigen technologischen Fortschritt bei.

Anwendungen

Keramik ist äußerst vielseitig und findet in zahlreichen Anwendungsbereichen Verwendung. In der Bauindustrie werden Keramikfliesen aufgrund ihrer Haltbarkeit und ästhetischen Vielfalt für Bodenbeläge, Wände und Fassaden geschätzt. In der Elektronik dienen keramische Materialien aufgrund ihrer elektrischen Eigenschaften und ihrer Zuverlässigkeit als Isolatoren, Kondensatoren und Widerstände. In der Medizin profitieren Implantate wie zum Beispiel: künstliche Gelenke von der Biokompatibilität und Korrosionsbeständigkeit von Keramik. In der Automobilindustrie kommt Keramik in Bremsbelägen, Katalysatoren und Motorteilen zum Einsatz, wo es hohen Belastungen standhalten muss. Zudem bieten keramische Materialien in der Luft- und Raumfahrt einen Hitze- und Verschleißschutz für einzelnen Komponenten. Keramik ist somit ein entscheidender Werkstoff, der dank seiner Haltbarkeit, Vielseitigkeit und Leistungsfähigkeit, in verschiedenen Branchen unverzichtbar ist.

Komposite

Organische Werkstoffe

Dieser Inhalt ist umgezogen: https://de1.hfg.sebastiankujas.com/organische_werkstoffe

Mineralwerkstoffe

Mineralwerkstoffe sind organische Verbundwerkstoffe aus mineralischen Bestandteilen. Der mineralische-organische Verbundwerkstoff wird im allgemeinen in zwei Gruppen eingeteilt, die acrylgebundenen und die polyestergebundenen Mineralwerkstoffe. Aufgrund der unterschiedlichen Grundstoffe verfügen beide Gruppen über verschiedene Eigenschaften und sind somit für differenzierte Anwendungsbereiche geeignet. Es gibt acrylgebundene und polyestergebundene Mineralwerkstoffe. Jede Gruppe weist aufgrund der unterschiedlichen Grundstoffe verschiedene Eigenschaften auf, welche jeweils für unterschiedliche Herstellungsverfahren, Anwendungsbereiche und Verarbeitung besser geeignet sind.

Acrylgebundener Mineralwerkstoff Ein acrylgebundener Mineralwerkstoff ist ein Verbundwerkstoff, welcher aus ca: ein Drittel Acrylharz (Polymethylmethacrylat PMMA) und zwei Drittel aus natürlichen Materialien besteht. Hauptsächlich handelt es sich bei den natürlichen Materialien um Aluminiumhydroxid (ATH), ein Abfallprodukt aus der Aluminiumproduktion. Dieser Mineralstaub aus Gibbsit einer aus Bauxit gewonnenen Modifikation von Aluminiumhydroxid wird mit dem Kunstharz Acryl vermischt und zu einem plattenförmigen Werkstoff gegossen. Zu den acrylgebundenen Mineralwerkstoffen gehören unter anderem Corian von DuPont, Hi Macs von LGHausys, Staron von Lotte Chemicals, Krion von Porcelanosa, Hanex von Hyundai oder Avonite von Aristech. Diese Mineralwerkstoffe unterscheiden sich durch ihre Zusammensetzung geringfügig in ihren Eigenschaften. Ein höheren Anteil von Aluminiumhydroxid, wie beispielsweise bei dem Material Hi macs 75% und 25% Polymethylmethacrylat (PMMA) verbessert den Feuerwiderstand. Corian besteht aus 66% Aluminiumhydroxid und 33% aus PMMA. Alle aufgeführten acrylgebundene Mineralwerkstoffe erfüllen die DIN 4102-1 zur Feuerbeständigkeit Klasse B1. Die Klasse B1 zertifiziert, dass acrylgebundener Mineralwerkstoffe eine geringe Entflammbarkeit aufweisen. B1 entspricht der Europäischen Feuerbeständigkeitsanforderung. Der Anteil von Acryl, vor allem bekannt in seiner transparenten Variante als Acryl/Plexiglas, ein thermoplastischer Kunststoff verleiht dem Material die Eigenschaft sich besonders gut thermisch verformen zu lassen. Hierzu muss die Mineralwerkstoffplatte in einer Heizanlage oder Presse mit Wärmeplatten auf 160°-170° erhitzt werden. Anschliessend wird die heiße Platte in oder auf die gewünschte Form gelegt und gepresst. Der Pressdruck darf erst nach der kompletten Abkühlung auf Raumtemperatur gelöst werden, da sich das Material sonst verzieht. Der Pressvorgang kann mechanisch mit einer Positiv- und Negativform oder mit einer Auflageform in einer Vakuumpresse erfolgen. Außerdem ist das Material durch den Acrylanteil ab einer gewissen Dicke lichtdurchlässig.

Das von dem amerikanischen Chemiekonzern DuPont entwickelte Material kam erstmalig in den 1960er Jahren unter dem Namen Corian auf den Markt. Sie ließen das Herstellungserfahren patentieren. Andere Hersteller versuchten ein ähnliches Produkte mit anderen Verfahren und Inhaltsstoffen herzustellen. Beispielsweise wurde als Harz für die Bindung Polyester anstelle von Acryl verwendet. Trotzdem sind 90% des Marktanteils acrylgebundene Werkstoffe. Aber auch polyestergebundene Mineralwerkstoffe haben ihre Vorteile.

Polyestergebundener Mineralwerkstoff Polyestergebundene Mineralwerkstoffe können mit sehr viel geringerem technischem Aufwand hergestellt werden als die acrylgebundenen Mineralwerkstoffe, denn sie härten chemisch aus. Polyester ist duroplastisch und nur bedingt thermische verformbar im Gegensatz zu Acryl. Formteile aus polyestergebundenen Mineralwerkstoff werden im Gießverfahren hergestellt. Ein weiterer Vorteil ist die Wiederstandsfähigkeit gegenüber Chemikalien und dies ermöglicht den Einsatz im Labor- und Krankenhausbereich. Vertreter dieser Materialklasse sind z.B. Noblan, Varicor oder Marlan.

Beide Produktgruppen haben ihre Vor- und Nachteile aber auch Gemeinsamkeiten. Beide sind homogene, porenfreie Werkstoffe welche sich nahezu nahtlos miteinander verkleben lassen. Aufgrund der porenlosen Beschaffenheit kommen Mineralwerkstoffe häufig im Gesundheitsbereich in Krankenhäusern, Laboren aber auch in Küchen und Badezimmern zum Einsatz, da dort Hygiene von zentraler Bedeutung ist. Es gibt keine Fugen in denen sich Bakterien vermehren können. Sie sind für das LGA-Siegel (hygienegetestet) zugelassen. LGA bewertet die Pflegeleichtigkeit, die Resistenz gegenüber Bakterien und Pilzen und beurteilt das Design aus hygienischen Gesichtspunkten. Im Hinblick auf die Montagemöglichkeiten bietet die fugenlose Verklebung außerdem den Vorteil, komplexe Formensprache aus einzelnen Elementen zu realisieren, welche im Ergebnis zu monolithischen Installationen führen.Das Klebesystem besteht aus einer speziellen Auftragspistole für die Zweikammer-Kleberkartuschen ( Kleber+Härter) und der entsprechenden Mischdüse. Die Klebeflächen sind vorher mit einem Reiniger auf Alkoholbasis zu reinigen. Rückfettende Verdünnungen sind nicht geeignet, da diese die Klebefuge stark beeinträchtigen würden. Idealerweise wird Aceton oder Spiritus verwendet. Die Aushärtezeit beträgt je nach Temperatur und Luftfeuchtigkeit zwischen 30 und 60 Minuten. Die Materialien und der Kleber benötigen keinen Druck für die Verklebung. Die zu verklebenden Teile müssen lediglich fixiert werden. Ein zu hoher Anpressdruck ist sogar hinderlich, da so der Kleber aus der Fuge gepresst wird. Obwohl Mineralwerkstoff beinahe so robust wie Stein ist, kann das Material ähnlich wie Holz mit allen gängigen Zerspanungsmaschinen bearbeitet werden. Es kann gesägt, gefräst, gebohrt und geschliffen werden. Oberflächen lassen sich durch Schleifen oder Polieren in matt, halbmatt und glänzend herstellen. Mineralwerkstoff ist reparaturfähig. Schäden lassen sich in der Regel ohne Spuren zu hinterlassen beseitigen. So müssen Einrichtungen nicht zwingend ersetzt werden.Die funktionalen Eigenschaften, die einfache Verarbeitung und die fast unbegrenzte Farbvielfalt machen das Produkt auch für Privatleute und kleine Handwerksunternehmen interessant. Durch ihre hohe UV- und Witterungsbeständigkeit sind Mineralwerkstoffe auch für eine Anwendung im Außenbereich geeignet. Bei acrylgebundene Mineralwerkstoffen ist die Verformbarkeit von der Plattenstärke abhängig, es sind aber Innenradien von mindestens 25 mm möglich. Bei polyestergebundenen Mineralwerkstoffen sind durch die Fertigung im Gießverfahren noch kleinere Radien möglich. Kaum ein anderes Material lässt sich so vielseitig in Form und Farbe, im Objekt- und Wohnbereich, in Küchen und Bädern oder im Außenbereich einsetzen. Die Wahl zwischen den Gruppen sollte sich nach den jeweiligen technischen und wirtschaftlichen Anforderungen richten.

Bauxit

thermische Verformung Vakuumpresse

thermische Verformung Heißluftföhn

Corianklebepistole

zerspanbarer Werkstoff

Sitzbank König-Heinrich-Platz in Duisburg witterungsbeständig

monolithisches Treppengeländer

Hausfassade des Gebäudekomplex „Stack“ im niederländischen Breda

Felix Adam, Lukas Kunkel

Baustoff Beton - Eigenschaften, Herstellungsprozess und umweltfreundliche Alternativen

[name=Amelie Mattas, 2839]

Beton, bestehend aus Zement, Wasser und Gesteinskörnung, zeichnet sich durch seine formbare Vielseitigkeit, Haltbarkeit, Feuerresistenz sowie schallschluckenden und isolierenden Eigenschaften aus, was ihn zum meistbenutzten Baustoff weltweit macht. [1] Trotz dieser Vorteile geht die Zementherstellung mit der Freisetzung erheblicher Mengen Kohlenstoffdioxid einher und trägt zur globalen Klimabelastung bei. Weltweit entfallen etwa 8 Prozent der globalen Treibhausgasemissionen auf die Zementherstellung, wobei deutsche Zementwerke rund 3,5 Mio. Tonnen Kohlenstoffdioxid pro Jahr emittieren und somit 5 Prozent der Gesamtemissionen beitragen. [2] In Anbetracht des enormen Ressourcenverbrauchs des Bausektors steht dieser nun vor der Aufgabe, klimafreundliche Betonarten zu suchen und alternative Herstellungsweisen im Sinne der Dekarbonisierung zu entwickeln.

Herstellungsprozess

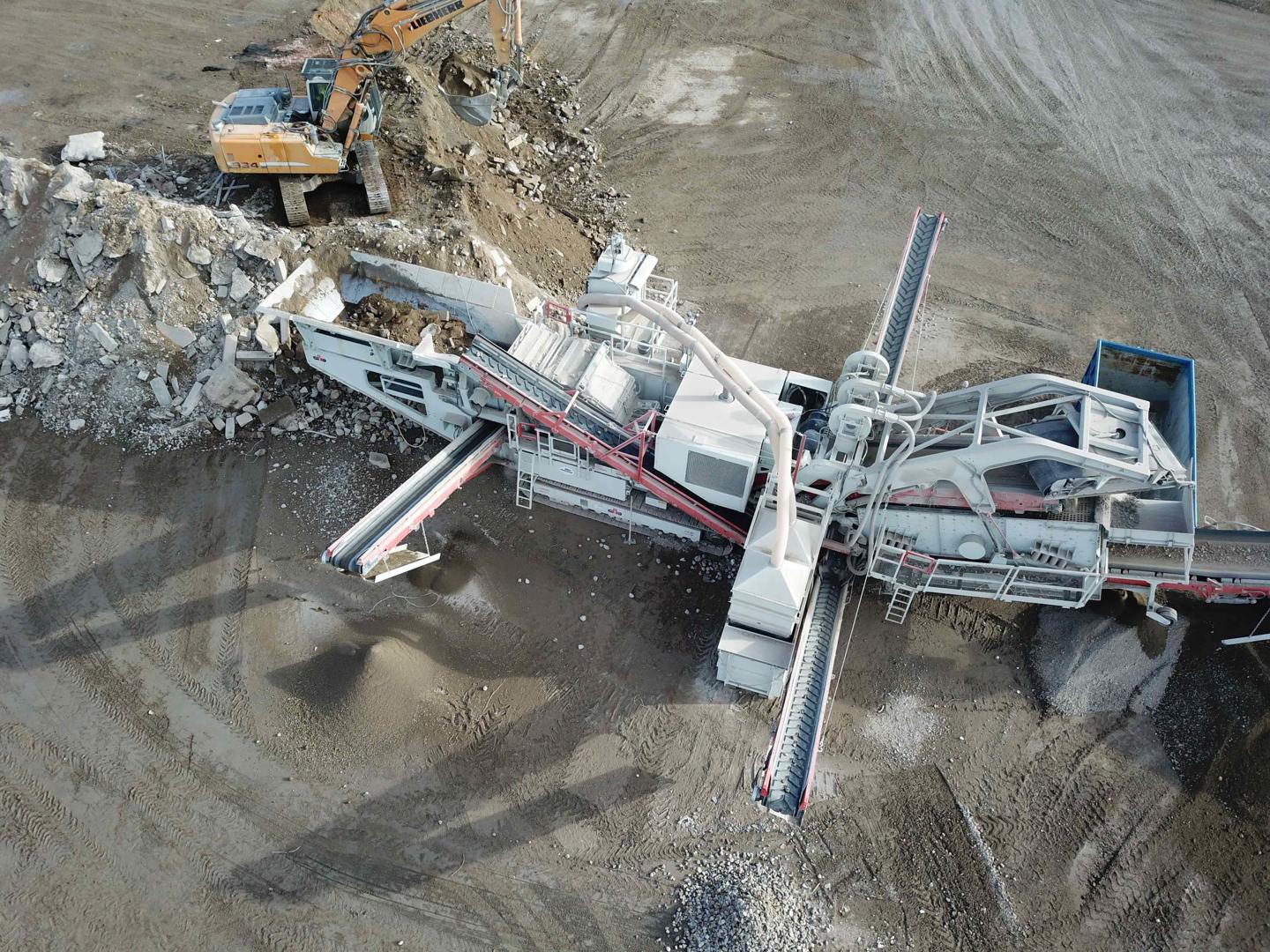

Die Betonherstellung beginnt mit der Gewinnung von Zement aus Tonmergel und Kalkstein. Diese Rohstoffe werden im Abbaugebiet mit leistungsstarken Baumaschinen gelockert und durchlaufen eine Brechanlage, bevor sie zum Zementwerk transportiert werden (Abb.1). Die weitere Verarbeitung unterliegt einer präzisen Selektion, indem Fremdstoffe durch Elektromagneten aussortiert werden. Ein rotierender Mahlteller wandelt den Mergel in Rohmehl um, der in einer Drehofenanlage bei 1400 Grad geschmolzen und zu Klinker umgewandelt wird (Abb. 2). Während dieses Prozesses erfolgt die Freisetzung erheblicher Mengen Kohlenstoffdioxid, wobei etwa ein Drittel auf den Brennstoffeinsatz im Drehrohrofen und zwei Drittel auf rohstoffbedingte Prozessemissionen zurückzuführen sind. [3] Der Klinker wird in einer Kugelmühle zu Zement pulverisiert und in Silofahrzeugen zum Betonwerk transportiert (Abb. 3). Dort werden auch die Zuschlagstoffe Sand und Kies angeliefert, die zuvor aus Flussbetten gewonnen und aufbereitet werden (Abb. 4). Im Betonwerk erfolgt die automatische Dosierung aller Rohstoffe, wobei Zusatz- oder Bindemittel je nach Bedarf hinzugefügt werden, um die physikalische Wirkung des Betons zu optimieren. [4] Der fertige Beton wird in einem Fahrmischer zur Baustelle transportiert, unterdessen sich der Mischer während der Fahrt dreht, um eine Aushärtung zu verhindern. Die Einbauzeit beträgt 90 Minuten, um die Stabilität im Bauwerk sicherzustellen. [5]

(Abb. 1)

(Abb. 1)

(Abb. 2)

(Abb. 2)

(Abb. 3)

(Abb. 3)

(Abb. 4)

(Abb. 4)

Umweltfreundliche Alternativen

Infraleichtbeton

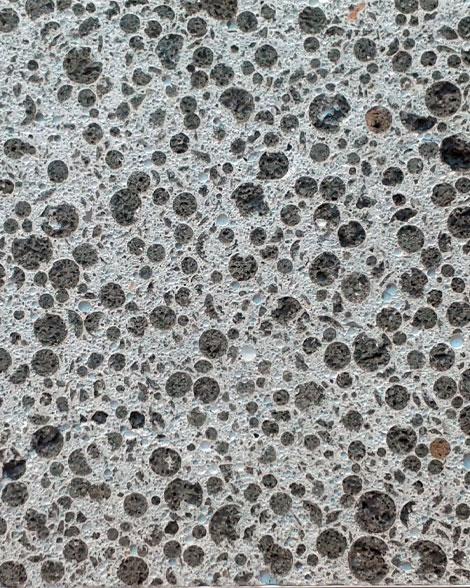

Infraleichtbeton bietet eine vielversprechende Alternative, um die hohen Treibhausgasemissionen des konventionellen Betons zu verringern. Durch die Beimischung von Blähton, kleinen luftgefüllten Tonkügelchen (Abb. 5.), wird nicht nur das Gewicht des Betons auf ein Viertel reduziert, sondern auch eine effektive Dämmung erreicht, da die eingeschlossene Luft eine zusätzliche Isolierung durch Styropor überflüssig macht. Die Porosität von Infraleichtbeton erlaubt zudem das Eindringen von Kohlenstoffdioxid, das mit dem vorhandenen Kaliumhydroxid reagiert und somit gebunden wird. [6] Die hohe Druckbelastung von Infraleichtbeton reicht bis zu 9 Tonnen, was für den Hausbau ausreichend ist, jedoch nicht für Strukturen wie Brücken oder Hochhäuser, die auf konventionellen Beton mit einer Belastung von bis zu 60 Tonnen angewiesen sind. Dies erfordert den Einsatz von Stahl zur Stabilisierung. Eine Herausforderung dabei ist, dass der im Leichtbeton gebundene Kohlenstoffdioxid den Stahl rosten lassen kann. Diesem Problem kann durch den Einsatz von verzinktem Stahl entgegengewirkt werden. Allerdings ist dies eine kostspielige und energieintensive Lösung, was die ökologischen Vorteile des Leichtbetons etwas beeinträchtigen kann. [7]

(Abb. 5)

(Abb. 5)

Carbonbeton

Eine weitere Betonart mit niedriger Kohlenstoffdioxidbilanz ist der Carbonbeton, bei dem anstelle von Stahl ein Geflecht aus Carbon im Beton Verwendung findet. Carbon ist leicht, flexibel und rostet nicht, was dazu führt, dass es sich im Gegensatz zu Stahl nicht ausdehnt und den Beton zum Platzen bringt. Die benötigte Betonauflage kann bei Carbon auf lediglich 5 Millimeter reduziert werden, im Vergleich zu einer 5 Zentimeter dicken Überdeckung bei Stahlbeton (Abb. 6). Dies ermöglicht dünneres Bauen, führt zu einer Betonersparnis und reduziert die Treibhausgasemission um 50 Prozent. Zudem weisen Carbonfasern eine sechsmal höhere Zugfestigkeit auf als Stahl. [8] Um die Umweltfreundlichkeit von Carbonbeton weiter zu verbessern, erfolgt die Herstellung von Carbon aus Algen. Dieser Ansatz umgeht die problematische Verwendung von Erdöl, die bei der herkömmlichen Carbonherstellung auftritt. Hierbei wird Biokraftstoff aus Algen gewonnen, und der dabei entstehende Abfallstoff Glycerin wird in Acrylnitril umgewandelt – ein Baustein für Carbonfasern. Dieser Stoff dient als grüne Alternative für die Herstellung von Carbonfasern und ermöglicht eine kohlenstoffdioxid-negative Bilanz für den gesamten Prozess. [9]

(Abb. 6)

(Abb. 6)

Maniokschalenbeton

Eine nachhaltige Methode zur Betonherstellung beinhaltet die Zugabe von Maniokschalenasche, um den Zementverbrauch zu verringern. Die Maniokschale (Abb. 7) wird bei 800 Grad verbrannt, wodurch Celitiumdeoxyd freigesetzt wird. Die entstandene Asche wird mit herkömmlichen Bestandteilen zu Beton verarbeitet, was eine Zementersparnis von bis zu 50 Prozent ermöglicht und zu einer bedeutenden Reduktion der Treibhausgasemissionen führt. Insbesondere in vielen Ländern in Afrika, Asien und Südamerika eröffnet die Nutzung von Maniokschalenasche als Betonbestandteil neue Möglichkeiten, da die Maniokschale giftig ist und ohnehin als Abfallprodukt anfällt. [10]

(Abb. 7)

(Abb. 7)

Quellen

- vgl. Honsel, Gregor: Nachhaltiger Beton: Wie der graue Baustoff klimafreundlich werden kann (Stand: 06.01.2024) https://www.heise.de/hintergrund/Nachhaltiger-Beton-Wie-die-graue-Baustoff-klimsfreundlicher-werden-kann-6183364.html?view=print. [09.09.2021].

- vgl. Ministerium für Umwelt, Klima und Energiewirtschaft: R-Beton, klimafreundlicher und ressourcenschonender (Stand: 06.01.2024) https://um.baden-wuerttemberg.de/fileadmin/redaktion/m-um/intern/Dateien/Dokumente/3_ Umwelt/Abfall-_und_Kreislaufwirtschaft/R-Beton/Foerderprogramm-R-Beton-Leitfaden-Transportbeton-2023.pdf. [2023].

- vgl. Ministerium für Umwelt, Klima und Energiewirtschaft 2023.

- vgl. BauNetz Wissen: Beton, Bindemittel, Zusatzmittel und Zusatzstoffe (Stand: 07.01.2024) https://www.baunetzwissen.de/beton/fachwissen/herstellung/bindemittel-zusatzmittel-und-zusatzstoffe-150932.

- vgl. Schipporeit, Damian: Faszination Beton, Das Graue Gold, Wie geht das? (Stand: 06.01.2024) https://www.youtube.com/watch?v=-tAp_XC8rHk. [2019].

- vgl. IQ Wissenschaft und Forschung: Klimakiller Beton: Auf der Suche nach neuen Rezepten (Stand: 07.01.2024) https://www.ardmediathek.de/video/w-wie-wissen/klimakiller-beton-auf-der-suche-nach-neuen-rezepten-oder-w-wie-wissen-spezial/das-erste/Y3JpZDovL2Rhc2Vyc3RlLmRlL3cgd2llIHdpc3Nlbi82NDcyYjk3YS05MmUxLTQyYmUtOTYzOC02OTNmZDFiZmQ4ZmU. [2022].

- vgl. IQ Wissenschaft und Forschung 2022.

- vgl. IQ Wissenschaft und Forschung 2022.

- vgl. IQ Wissenschaft und Forschung 2022.

Abbildungsverzeichnis

- https://www.franceenvironnement.com/image-produit/58834/T2/260335883473dcf30a1ceed73e7ae95aa313cd75cc5e5926db660e1.jpg

- https://www.schwenk.de/wp-content/plugins/cortexmagick-wp/images/cache/2017/07/Bild-2.jpg

- https://img.fotocommunity.com/schwimmbagger-im-kieswerk-8313ddbc-335b-47c9-89e7-7bf5acb8ce37.jpg?height=1080

- assets/2018/07/beton_wup-2.jpg

- assets/2022/01/2020_05_Infraleichtbeton.jpg

- https://blog.allplan.com/hubfs/DE_Blog/Bautrends/Carbonbeton_201706.jpg#keepProtocol

- assets/2021/08/mandioca-fresca-e-cascas-e-fatias-na-mesa-de-madeira-rustica_59529-638.jpg

Alternative Werkstoffe

Dieser Artikel ist umgezogen: https://de1.hfg.sebastiankujas.com/werkstoffalternativen

Life Cycle Assessment

[name=Tobias Doch, 3790]

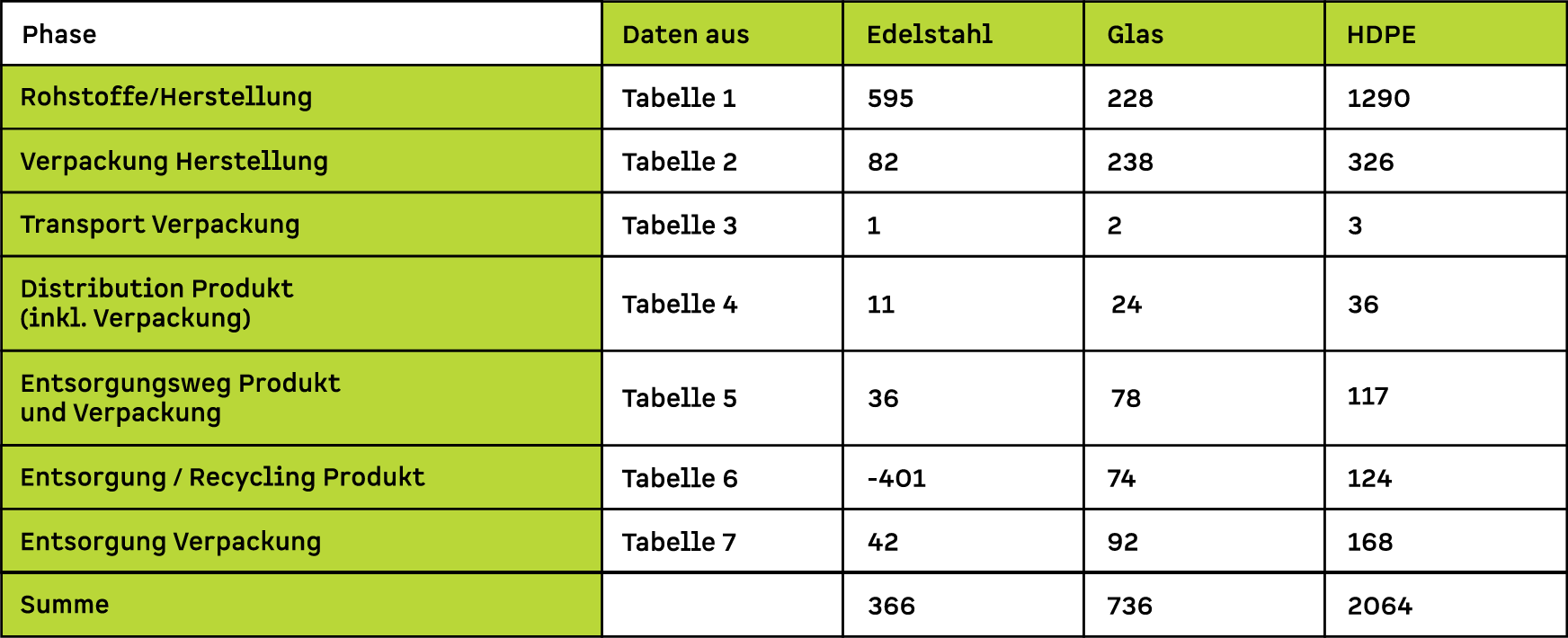

Wie können Materialien umweltgerecht verwendet werden?

Jedes materielle Produkt stößt CO2 aus oder wandelt Ressourcen in Müll um, hat also einen Einfluss auf die Umwelt. Rohstoffe müssen irgendwo abgebaut werden, Materialien verarbeitet werden und am Ende wird ein Produkt meist verbrannt oder eingeschmolzen. Doch wie viel Umweltbelastung ist für den Zweck eines Produkts vertretbar und was gibt es für Mittel herauszufinden, wie man diesen negativen Einfluss möglichst gering halten kann?

Materialverschwendung