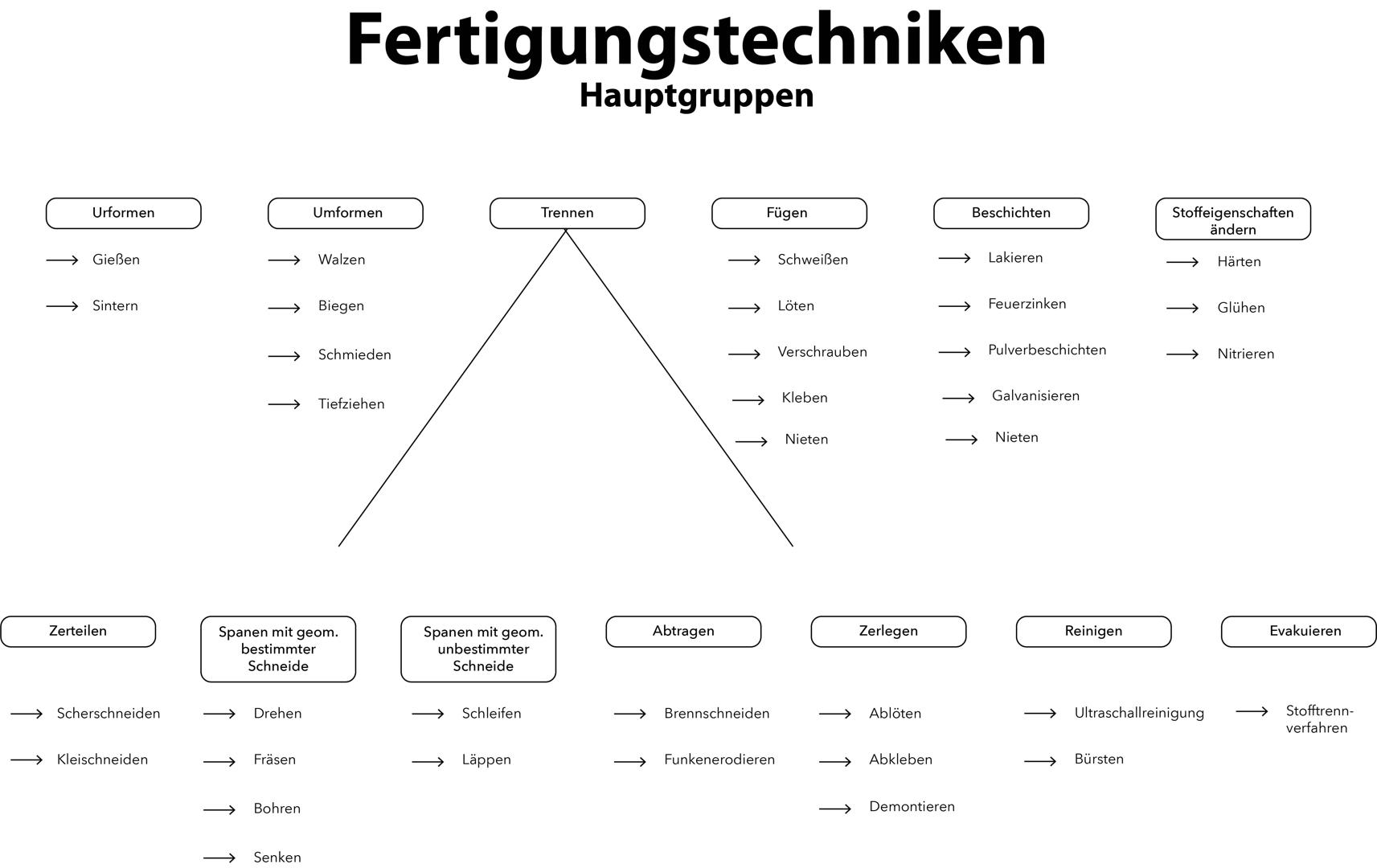

Fertigungsverfahren

Hauptgruppen nach DIN 8580

Urformen

Fertigungsverfahren, in denen aus formlosem Stoff ein Werkstück hergestellt wird. Als formloser Stoff zählt Material, dessen Form nicht definiert ist, etwa eine Flüssigkeit, die sich an die Innenwände des Behälters anpasst. Das wichtigste Verfahren der Gruppe ist das Gießen mit schmelzflüssigem Ausgangsmaterial.

Giessen

3D Druck

Playlists Klassisch: https://www.youtube.com/playlist?list=PLo24v2T9IebOLGxeuqdzbfDOJnWZp6dWd Additiv: https://www.youtube.com/playlist?list=PLo24v2T9IebNRI0GmGVK0nRmIu00L0E4U

Umformen

[name=Sven Robin Drescher, 6446]

Fertigungsverfahren in denen Werkstücke verformt werden, ohne dass dabei Material hinzugefügt oder entfernt wird. Die Masse des Rohteils ist gleich der Masse des Fertigteils. Die wichtigsten Umformverfahren sind Walzen, Gesenkschmieden, Fließpressen, Strangpressen, Tiefziehen und Biegen.

Beim Umformen unterscheidet man zwischen der Dimension der Werkstücke. So nennt man es Massivumformen bei Voll- oder Plattenmaterial, Blechumformung bei Blechen und Drahtumformung bei sehr kleinen Werkstücken. Zudem unterscheidet man je nach mechanischer Spannung, so ergibt sich Druckumformung, Zugdruckumformung und Biegedruckumformung. Auch wird nach Temperatur unterschieden zwischen Warm- und Kaltumformung.

Walzen

Walzen ist ein Fertigungsverfahren aus der Gruppe des Druckumformens, bei dem der (meist metallische) Werkstoff zwischen zwei oder mehreren rotierenden Walzwerkzeugen umgeformt und dabei dessen Querschnitt verringert wird. Findet die Umformung oberhalb der Rekristallisationstemperatur des Werkstoffs statt, wird sie Warmwalzen genannt, sonst Kaltwalzen.

{%youtube u54iTAXzOmE %}

Strangpressen

Das Strangpressen ist ein Ur- und Umformverfahren zum Herstellen von Stäben, Drähten, Rohren und unregelmäßig geformten prismatischen Profilen. In der Lebensmittel- und Kunststoffverarbeitung wird das entsprechende Verfahren als Extrusion bezeichnet.Zum Strangpressen eignen sich prinzipiell alle Metalle, es wird aber vor allem für Aluminium und Aluminiumlegierungen, Kupfer und Kupferlegierungen angewendet. Aus Edelstahl werden Rohre hergestellt. Weiterhin werden geringere Mengen Magnesium- und Titanlegierungen oder auch Lote stranggepresst.Vorteile des Strangpressens sind insbesondere die Möglichkeiten, Profile auch in komplexen Formen und aus schwer umformbaren Werkstoffen herzustellen.

{%youtube cfbRrkMsv4k %} {%youtube ELgtjeJyFw8 %} {%youtube ETz2WiX6tMI %} {%youtube OsdZ6cj3y_g %}

Fließpressen

Fließpressen gehört nach DIN 8583 zum Druckumformen, und somit zur Familie der Umformverfahren. Hierbei handelt es sich um eine Massivumformung, die durch einen einstufigen oder mehrstufigen Fertigungsvorgang sowohl Hohl- als auch Vollkörper erstellt.

{%youtube HHE3iCfTJP0 %}

Gesenkschmieden

Das Gesenkschmieden oder Gesenkformen ist ein Fertigungsverfahren aus der Hauptgruppe des Umformens. Dort wird es gemeinsam mit dem Walzen, Freiformen, Eindrücken und Durchdrücken der Gruppe des Druckumformens zugeordnet. Nach DIN 8583 ist es ein Druckumformen mit gegeneinander bewegten Formwerkzeugen, den Gesenken. Die zu erzeugende Form ist dabei zumindest teilweise im Gesenk als Negativ enthalten. Als Gesenkschmieden werden dabei alle Schritte bezeichnet, die zur Herstellung von Gesenkschmiedeteilen nötig sind. Dazu gehört auch das Abtrennen der Rohlinge von Halbzeugen, das Erwärmen und Entzundern sowie die Wärme- und Oberflächenbehandlung. Der eigentliche Umformprozess wird als Gesenkformen bezeichnet. Eingeteilt wird es in Gesenkformen mit teilweise umschlossenem Gesenk und Gesenkformen mit ganz umschlossenem Gesenk. Das Gesenkschmieden wird meistens bei Werkstücktemperaturen oberhalb der Rekristallisationstemperatur eingesetzt, als Warmumformen. Manchmal wird es auch bei Raumtemperatur oder bei einer Temperatur knapp unterhalb der Rekristallisationstemperatur (Halbwarmumformung) eingesetzt. Als Werkstoffe werden häufig Stähle eingesetzt, vor allem Baustähle, Warmarbeitsstähle und nichtrostende Stähle. Außerdem werden Aluminium- und Magnesiumlegierungen eingesetzt.

{%youtube MrnhC9i9Jww %}

Tiefziehen

Tiefziehen ist nach DIN 8584 das Zugdruckumformen eines Blechzuschnitts in einen einseitig offenen Hohlkörper. Ein runder Zuschnitt wird auch Ronde genannt. Oft werden mehrere Verfahrensschritte hintereinander durchgeführt, bei denen etwa ein vorgezogener Hohlkörper in eine hohle Form mit geringerem Querschnitt gezogen wird. Beim Tiefziehen ist in der Regel eine Veränderung der Blechdicke nicht erwünscht. Das Tiefziehen zählt zu den bedeutendsten Blechumformverfahren und wird sowohl in der Massenfertigung als auch in Kleinserien eingesetzt, wie beispielsweise in der Verpackungs- und Automobilindustrie, für Hochdruck-Gaskapseln sowie im Flugzeugbau. Thermoformen bei Kunststoffen wird umgangssprachlich oft Tiefziehen genannt, kann jedoch nicht mit dem Tiefziehen von Metallen verglichen werden. Beim eigentlichen Tiefziehen rutscht das Material in die Form nach, eine Wanddickenänderung ist nicht vorgesehen.

{%youtube HWX_XxS4zY8 %} {%youtube Z7g0C-GPYIk %} {%youtube CmUSBAWow58 %} {%youtube eCFqKqtBmgE %} {%youtube pm6hM77JD3w %}

Biegen

Das Biegen ist eine Gruppe von Fertigungsverfahren, die zur Hauptgruppe des Umformens zählt. In der DIN 8580 wird es als Biegeumformen bezeichnet. In der Umformzone wirken dabei Biegespannungen. Genutzt wird das Biegen sehr häufig in der Blechumformung, kann aber auch für massive oder hohle Werkstücke angewendet werden; Beispiele hierfür sind das Biegen von Stangen oder Rohren.

{%youtube 54ISDEAUrSA %} {%youtube OKUT9rwhlnw %} {%youtube j1K_4OjgeDU %} {%youtube BJwzlNP98xM %}

Freiformschmieden

Das Freiformschmieden ist eine zum Schmieden gehörige spanlose Umformtechnik, die der werkzeugungebundenen Gestaltungserzeugung durch gezielte Werkstückbewegung dient. Sie wird in der Regel nur bei Einzelfertigung angewandt, da sie bei Serienfertigung unwirtschaftlich ist. Ziele der Umformung sind die Verbesserung der mechanischen Eigenschaften sowie die Rohteilherstellung. Es wird zwischen dem manuellen und industriellen Freiformschmieden unterschieden. Das manuelle (Freiform-)Schmieden gehört zu den ältesten Handwerken in der Geschichte der Menschheit. Hier muss der Schmied die Form seines Werkstückes am Amboss oder z. B. Lufthammer frei erarbeiten, was Einfühlungsvermögen und vor allem Erfahrung bedeutet. Freiformen ist Druckumformung mit gegeneinander bewegten Werkzeugen. Die Werkzeuge (z. B. ein Schmiedesattel) können glatt sein oder teilweise die Form des Werkstückes enthalten. Die Werkstückform entsteht dabei durch gezielte Führung des Werkstückes und durch Steuerung der Auftreffwucht (Schlagenergie) des Bären. Es sind viele Arbeitshübe notwendig, bis das Werkstück seine gewünschte Form annimmt.

Rigoni Ironworks

https://www.youtube.com/channel/UC1pIZaFcd2sTC65bijHrgYw

John Rigoni zeigt in seinem Youtube Kanal sehr schön die verschiedenen Techniken des Freiformschmiedens.

Massivumformung

{%youtube Pt2V-TK8JsA %}

Playlist https://www.youtube.com/playlist?list=PLo24v2T9IebN9rJv41Mu58et75J_7xFh_

Metalldrücken

Beispiel für ein Umform-Verfahren

[name=Nicholas Okunowski, 3994]

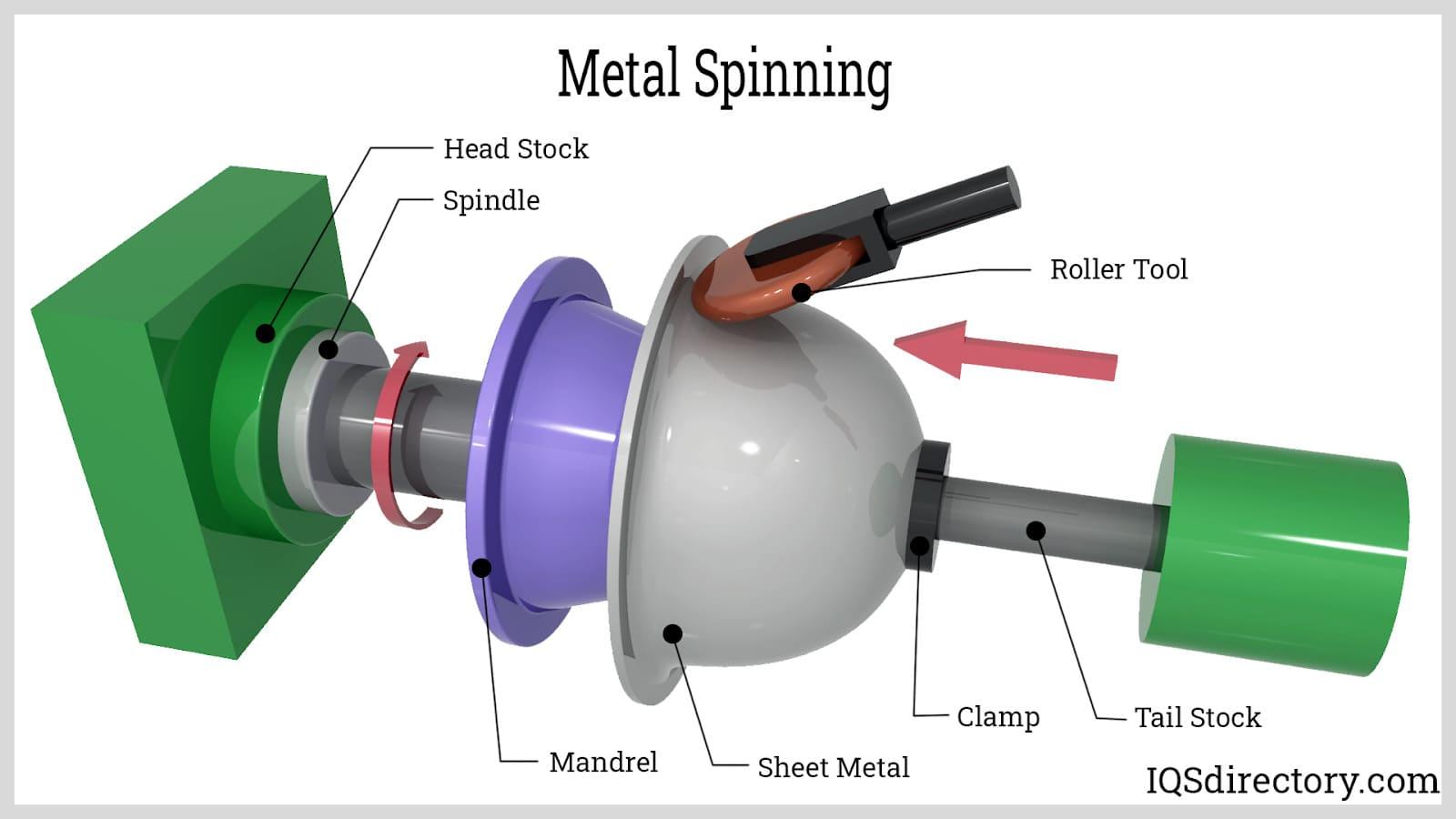

Um ein rotationssymmetrisches Werkstück aus Metall herzustellen, bieten sich verschiedene Fertigungstechniken an -sowohl spanende Verfahren als auch Umformungstechniken. Eine spezielle ist das Metalldrücken. Dabei wird mit einem Druck ausübenden Werkzeug ein flaches Ronden-Halbzeug auf ein rotierenden Dorn gepresst, sodass das Metall dessen Gestalt abformt.

Metalldrücken kommt sowohl in handwerklichen Kontexten, als auch industriellen Anwendungen zum Einsatz. Es ist zwar eine vor allem handwerklich geprägte Tätigkeit. Doch es lässt sich automatisieren und in Fertigungsstraßen verwenden.

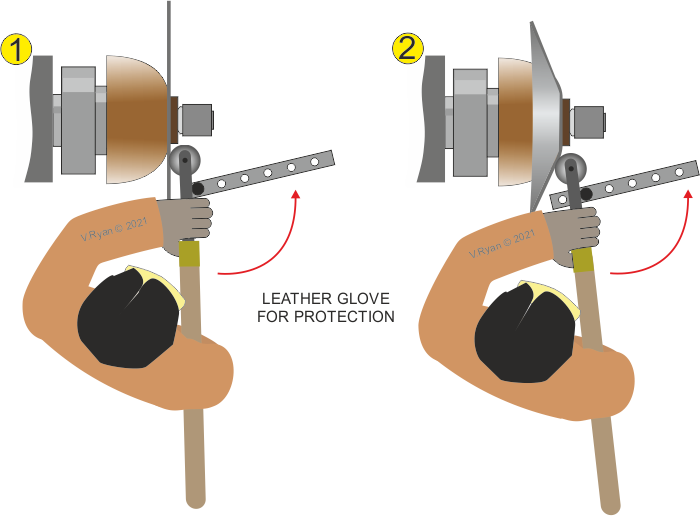

Benötigt werden in der handwerklichen Anwendung eine Drehbank mit speziellen Tisch oder Werkzeugablage ("Special Tool Rest for Metal Spinning"), der als Angelpunkt des druckausübenden Hebels dient. Die Stahl-Werkzeuge, an langen hölzernen Drechselgriffen angebracht, habe unterschiedliche Formen und Querschnitte um z.B. unterschiedlich große Flächen zu bearbeiten oder in bestimmten Winkel hineinreichen zu können. Die gebräuchlichsten Löffelwekzeuge haben eine runde Seite mit verschiedenen Radien um die Kurve im Werkstück zu definieren und justieren. Zum polieren und um falten und Täler die im Prozess entstehen herauszubügeln eigentlich sich die Fläche Seite. Sie sind dabei immer ohne Kanten, rundlich und poliert um keine Kratzer im Material zu hinterlassen. Daneben gibt es zum Beispiel Roller-Werkzeuge um Socken und Wülste zu definieren oder Rundzangen um Ränder zu falten.

Grundsätzlich eignen sich zwar alle Metalle für das Drücken. Doch besonders bevorzugt sind Buntmetalle wie Kupfer oder Messing, die weder schmieren noch zu schnell steif werden. Aus diesem Grund gibt es auch spezielle plastische Knetlegierungen, die diesen Ansprüchen gerecht werden. Auch Aluminium ist geeignet. In der industriellen Fertigung kommt auch viel Stahl vor. Dieses ist ohne genormte Werkprozesse und Maschinen recht schwer zu verformen. Einige Anwender können Stahlbleche bis zu 2cm Stärke verformen, während der Radius der verarbeiteten Ronden sich zwischen 2cm und 3m bewegen kann.

Ist eine Form vorhanden, muss diese an der Drehspindel der Drehbank befestigt werden. Eine ausgeschnittene Metallronde wird mit einer Pressbacke ("clamp / follows Block") über den Reitstock an den Pol der Form gepresst. Dann wird die Drückbank gestartet. Die Ronde dreht sich nun zusammen mit der Form und wird gefettet. Der Drückstahl wird mithilfe von versetzbaren Stiften im richtigen Winkel an den Tisch angelegt. Man startet sehr nahe am Werkstück für einen guten Hebel und arbeitet sich im späteren Verlauf mit dem Stift Loch für Loch weiter von der Form fort. Nun kann man beginnen mit dem Drückstahl ausgehend von der Mitte der Ronde das Metall in Richtung der Formoberflache zu drücken. Das muss mit sehr gleichmäßigen Druck und Geschwindigkeit geschehen, ansonsten können sich Wellen im Material bilden, weil die Kristallstruktur sich durch unterschiedliche Spannungen aufstaut. Aus demselben Grund wird händisch selten die Form in einem Arbeitsgänge abgeformt. Stattdessen arbeitet man sich inkrementell an die Form heran. Zwischen den einzelnen Schritten kann das Werkstück ausgeglüht werden um sich zu rekristallisieren und dadurch wieder weicher und formbar zu werden.

Ist die gewünschte Form erreicht, muss der Rand sauber abgestochen werden, um eine gleichmäßige Höhe am gesamten Durchmesser zu erreichen. Dazu nutzt man einen geschärften Stahl mit einer Klinge, die übersthende Bereiche spanend abtrennt. Immer noch eingespannt kann das Werkstück noch mit Schleifpapier in seiner Oberfläche verfeinert und anschließend poliert werden. Die automatisierte Fertigung unterscheidet sich neben größeren Maschinen dadurch, dass ein rotierender festmontierter Stahl das Rohteil auf die an der Spindel befestigten Form drückt. Das Drücken lässt sich über mehrachsige Roboterarme auch CNC steuern.

Vorteile

Im Vergleich mit spanabtragenden Verfahren schafft diese Technik einen beanspruchungsgerechten Faserverlauf im Material, was die Werkstücke durch erhöhte Zug- und Sehnfestigkeit und Härte für viele Anwendungen stabiler macht. Da die Werkstücke nahtlos aus einem Rohling geschaffen werden, ist die Materialausnutzung wirtschaftlich und eigentlich sich daher gut für Massenproduktion. Aus demselben Grund fehlen u.a. Fügeschweißnähte. So wird das Produkt im Vergleich auch leichter. Formen können im Gegensatz zu Guß-, Press oder Spritzformen aus Holz oder mineralischen Materialkompositen sehr schnell und trotzdem präzise hergestellt werden. Sie werden dabei im spanenden Verfahren direkt an der Drehbank gedrechselt. Es eignet sich daher aufgrund der leicht herzustellenden Formen für schnelles und überaus günstiges Prototyping, das keine teuren Formen benötigt.Trotzdem ist diese Technik sehr präzise und wiederholbar und ihm steht eine große Materialsuwahl zur Verfügung. Aus demselben Grund ist es auch geeignet für sehr große Bauteile. Spezialisierte Betriebe können z.B. für den Anlagenbau Bauteile mit einem Durchmesser über 3m innerhalb weniger Tage liefern. Erfahrene Dücker sind in der Lage, die Materialstärke genau zu steuern und unterschiedliche Zonen mit verschiedenen Stärken auszustatten um z.B. Beanspruchung entgegenzuwirken. Die Verformung findet an der gesamten Oberfläche des Werkstück statt, während bei anderen Techniken wie dem Tiefziehen nur bestimmte Zonen gestreckt oder gestaucht werden. Das heißt die Materialstärke ist gleichmäßiger und Spannungen in der Kornstruktur sind über das gesamte Stück verteilt. Das macht es zum Beispiel geeignet für den Anlagenbau, wo eine genaue Steuerung der Wandlungsdicken Imperativ ist. Die Abbildungsgenauigkeit ist beim Drücken sehr genau. Das bedeutet aber auch, dass die unterliegende Form sehr präzise gearbeitet sein muss.

Herausforderungen

Natürlich ist durch die rotierenden Natur des Verfahrens das Formrepertoire recht eingeschränkt. Komplexere Fomen mit Hinterschnitten sind nur schwierig zu realisieren, da sie ebenso komplexe Drückformen benötigen, die nach erfolgter Verformung in Einzelteilen demontiert und entfernt werden müssen. Zu bedenken ist auch, dass die Initiale Blechsstärke während des Vorgangs verringert wird. Zwar ist die Durchlaufszeit einer Werkstückes relativ schnell,aber im Vergleich mit Techniken wie dem Tiefziehen oder dem Gesenkschmieden, die nur eine Bewegungachse benötigen und das Werkstück in einer Bewegung zwischen Ober- und Untergesenk ausformen, zieht es den Kürzeren. Was es eher ungeeignet für Großserien über 5000 Teile macht, die für öknomischen Erfolg eine schnelle Entformungszeit benötigen. Das zwar schnelle Prototyping erfordert aber auch eine großen Erfahrungsschatz und handwerkliches Können, sodass die Anwendung von gut ausgebildeten Fachkräften abhängig ist. Generell eignet sich bei größeren Stückzahl zwar eher das Stanzen. Steigt aber der Durchmesser der Werkstücke werden Stanzwerkzeuge zu teuer und das Drücken durch die geringen Werkzeugkosten interessant. Ein Beispiel hierfür sind z.B. die Herstellung von Lampenschirmen und Kronleuchtern. Die selben Einsparungen an den Werkzeugen machen das Drücken auch für Vorhinein interessant um ein Produkt vor der eigentlichen Markteinführung zu testen, gegebenfalls einfach anpassen zu können und die Zeit vor der Fertigstellung der permanenten Spritzgusswerkzeuge sinnvoll auszufüllen. Hier bewegt man sich v.a. bei Prototypenkomponenten mit einer Stückzahl von unter 100, wie sie z.B. Hersteller von Heizungs-, Lüftungs- und Klimaanlagen benötigen. Eine zunehmende Modelldiversifzierung und Teilevielfalt, die die Nachfrage nach kleinen und mittleren Serien steigern, kommen dem Drücken entgegen.

Neben dem erwähnten Tiefziehen, Stanzen und Gesenkschmieden sind u.a. auch Innenhochdruckformen, Druckguss und Metallprägung gängige Alternativen zu manchen Anwendungsspektren des Drückens.

Gefertigte Teile umfassen z.B. dekorative Ziergegenstände wie Vasen, Pokale und Beleuchtungskörper. Kuchenformen,Töpfe, Kannen und Kessel für Großküchen können so hergestellt werden. Halbzeuge umfassen z.B. Sockel, Halbkugeln, Kuppeln, Blenden und Schalen. Für industrielle Anwendungen und Gerätebau werden Behälterböden oder Tankböden, Abscheider, Trichter, Reflektoren, Beleuchtungsreflektoren, Wärmelampenreflektoren, Zierringe, Kegel, elektrische Gehäuse, Tankköpfe und Naben für Landwirtschaftsräder geschaffen . Für Beleuchtungsanwendungen kann man Diffusoren, Hauben, Flansche und Lampenschirme schaffen. Für die Chemie- und Lebensmittelindustrie werden Behälter und Kryotanks hergestellt.

Falten

Beispiel für ein Umform-Verfahren

[name=Philip Landgrebe, 2177]

Beim Falten handelt es sich um eine Art des Umformens, bei der ein Material entlang einer Linie oder eines Musters gebogen wird, um es in eine gewünschte Form oder Struktur zu bringen. Zugleich können hierbei dem Material unterschiedliche statische Eigenschaften verliehen werden. Faltungen kommen in unterschiedlichsten Bereichen und Formen der Verarbeitungen zur Anwendung (Papierfalttechniken/Origami, Modellbau, Mode/Textilverarbeitung, Schmieden, Leichtbau, Origami Engineering, Raumfahrt, Medizintechnik).

Schmieden

Falten ist eine gängige Technik während des Schmiedens, welche aus unterschiedlichen Gründen angewendet wird. Zum einen als Umformmethode um dem Werkstück die gewünschte Form zu verleihen. Gleichzeitig lassen sich mit dem Falten von Metall die Materialeigenschaften beeinflussen (homogenisieren von Metall um einen verarbeitbaren Barren zu erhalten), sowie mehrere Metalle zu einem Verbundstoff umzuarbeiten. Ein besonderes Beispiel hierfür ist das Schmieden von Messern und Schwertern aus sogenanntem „Damaszener Stahl“. Hierbei werden zwei unterschiedlich harte Stähle in abwechselnden Lagen ineinander gefaltet, in Klingenform gebracht und anschließend poliert oder geätzt. Diese gewollte Inhomogenität des „Damaszener Stahls“ hat gewisse Materialeigenschaften zum Ziel. So können Klingen gefertigt werden, die sehr lange scharf bleiben und sich nicht verbiegen und gleichzeitig nicht zu spröde sind und somit eine hohe Bruchfestigkeit aufweisen.

https://www.youtube.com/watch?v=tJ_Ydue1RKs

Origami

Der Begriff Origami bezeichnet eine traditionelle japanische Papierfaltkunst und setzt sich zusammen aus den japanischen Wörtern „oru“ (falten) und „kami“ (Papier). Hierbei werden in der Regel aus einem oder mehreren meist quadratischen Papieren, ohne Zuhilfenahme von Kleber oder Scheren, durch bloßes Falten die unterschiedlichsten Formen und Dinge repliziert. Diese spezielle Form des Faltens hat ihren Ursprung im Japan des 17. Jahrhunderts. Ursprünglich wurde Origami als eine Form von Zeremonien und religiösen Praktiken verwendet, hat sich aber im Laufe der Jahrhunderte zu einer anerkannten Kunstform entwickelt

Origami Engineering

In der modernen Zeit hat Origami eine Renaissance erlebt und findet Anwendung in verschiedenen wissenschaftlichen und technologischen Bereichen. Ingenieure und Designer nutzen Origami-Prinzipien, um innovative Lösungen zu entwickeln, von faltbaren Strukturen in der Architektur, Faltmechanismen im Nanobereich in der Robotik und Medizintechnik, bis hin zu kompakten Satellitenkomponenten. Ein Pionier in der Anwendung von Origami ist der Mathematiker Robert Lang, der vor allem für seine anatomisch präzisen Tierfaltungen bekannt ist. Gleichzeitig arbeitete er bereits für die NASA an Raumsonden, deren Solarzellen sich mittels Origami-Techniken erst im Orbit entfalten. Seine Arbeit hat gezeigt, dass Origami nicht nur eine Kunstform, sondern auch ein wertvolles Werkzeug in der modernen Wissenschaft und Technik ist.

https://www.youtube.com/watch?v=az4mUGJpfW0

https://www.youtube.com/watch?v=MDwPXRy9IFc

https://www.youtube.com/watch?v=ThwuT3_AG6w

Formpressen

https://de1.hfg.sebastiankujas.com/werkstoffe#Bakelit

Trennen

Verfahren, bei denen die Form eines Werkstücks durch die Aufhebung des Werkstoffzusammenhalts an der Bearbeitungsstelle verändert wird, nennt man Trennverfahren. Die wichtigste Gruppe ist das Zerspanen, bei dem Material durch Spanen mit geometrisch bestimmter Schneide (Sägen, Hobeln, Fräsen, Bohren …) oder Spanen mit geometrisch unbestimmter Schneide (Schleifen, Honen, Läppen, Strahlen, Bürsten …) in Form von Spänen entfernt wird. Weitere wichtige trennende Verfahren sind das Scherschneiden (Stanzen), Brennschneiden oder Funkenerodieren. Ebenfalls zum Trennen zählt das Zerlegen für die Demontage.

Themenübersicht: Trennen (von Anouk Schmelz)

Im folgenden werden die dargestellten Fertigungstechniken zum Teilbereich Trennen von links nach rechts, der Abbildung nach, vorgestellt.

Zunächst: Was sind Fertigungstechniken?

Die Fertigungstechniken gehören zum Gebiet der Produktionstechnik und des Maschinenbaus und umfassen die Lehre von der Herstellung von Werkstücken/geometrisch definierten festen Körpern.

Folgende Aspekte finden sich in jeder Fertigungstechnik wieder:

Die Konstruktionsunterlage der Maschine bestimmt...

- die Form der Werkstücke

- die Zulässige Maß- und Formabweichung

- die Oberflächenrauheit

- den Werkstoffe

- Mess- und Prüfmittel fest.

- die Herstellung von Stückgütern = (Logistik) jedes Transportgut, das sich im Gegensatz zu Flüssigkeiten und

Schüttgüter (= sind einzelne Stück, die sich transportieren lassen)

Durch Fertigungstechniken werden Produkte für Endverbraucher oder Weiterverarbeitung

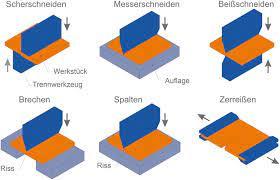

Trennen durch Zerteilen Unter Zerteilen versteht man das mechanisches Trennen von Werkstücken mit Hilfe von Schneidekanten ohne Entstehung von Spänen. Anwendungsbeispiele lassen sich vorallem in der industriellen Blechverarbeitung bzw. alle Arten der Weiterverarbeitung von gewalztem Metall = Stahl, Eisen, Kupfer, Aluminium, Messing und sogar Platin oder Gold wiederfinden. Das prominenteste Beispiel der Anwendung ist in der Automobilindustrie, Karosserieherstellung. Dort wird geschnitten, gestanzt, tiefgezogen, umgeformt und geschweißt. In der Praxis wird das Zerteilen unterschieden in:

- Scherschneiden

- Messerschneiden

- Beißschneiden

Die folgende Abbildung zeigt, wie diese unterschiedlichen Schneidetechniken funktionieren und angewandt werden.

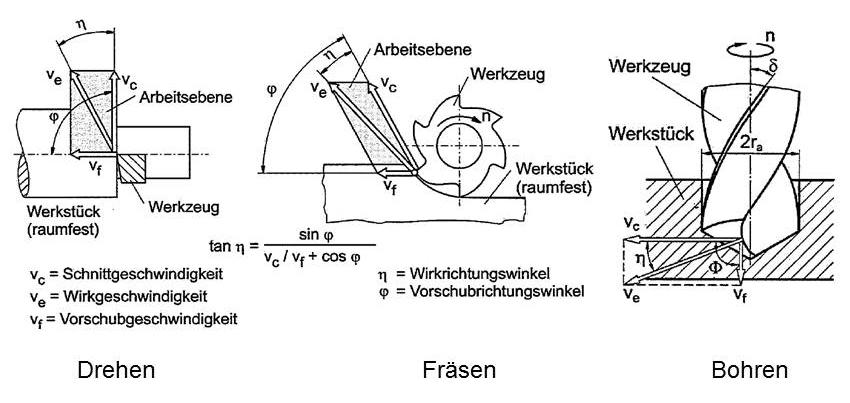

Spanen mit geometrisch bestimmten Schneiden Der Titel ist ein recht komplizierter Ausdruck für die Technik des Drehen, Fräsen und Bohren durch Sägen, Messer, Pfeilen. "Spanen mit geometrich bestimmten Schneiden" meint, dass es eine definierte Schneide gibt, die zum einen selbst einen bestimmt Winkel hat und zum anderen in einem bestimmten Schnittwinkel/Keilwinkel in das Werkstück drückt. Dies sorgt dafür das der entstehende Span kontrolliert weggeführt wird. Dieser Spanwinkel ist abhängig vom Material, welches geschnitten wird Alu, Holz, Stahl.

Drehen

Drehen

Fräsen

Fräsen

Schnitt- und Keilwinkel

Schnitt- und Keilwinkel

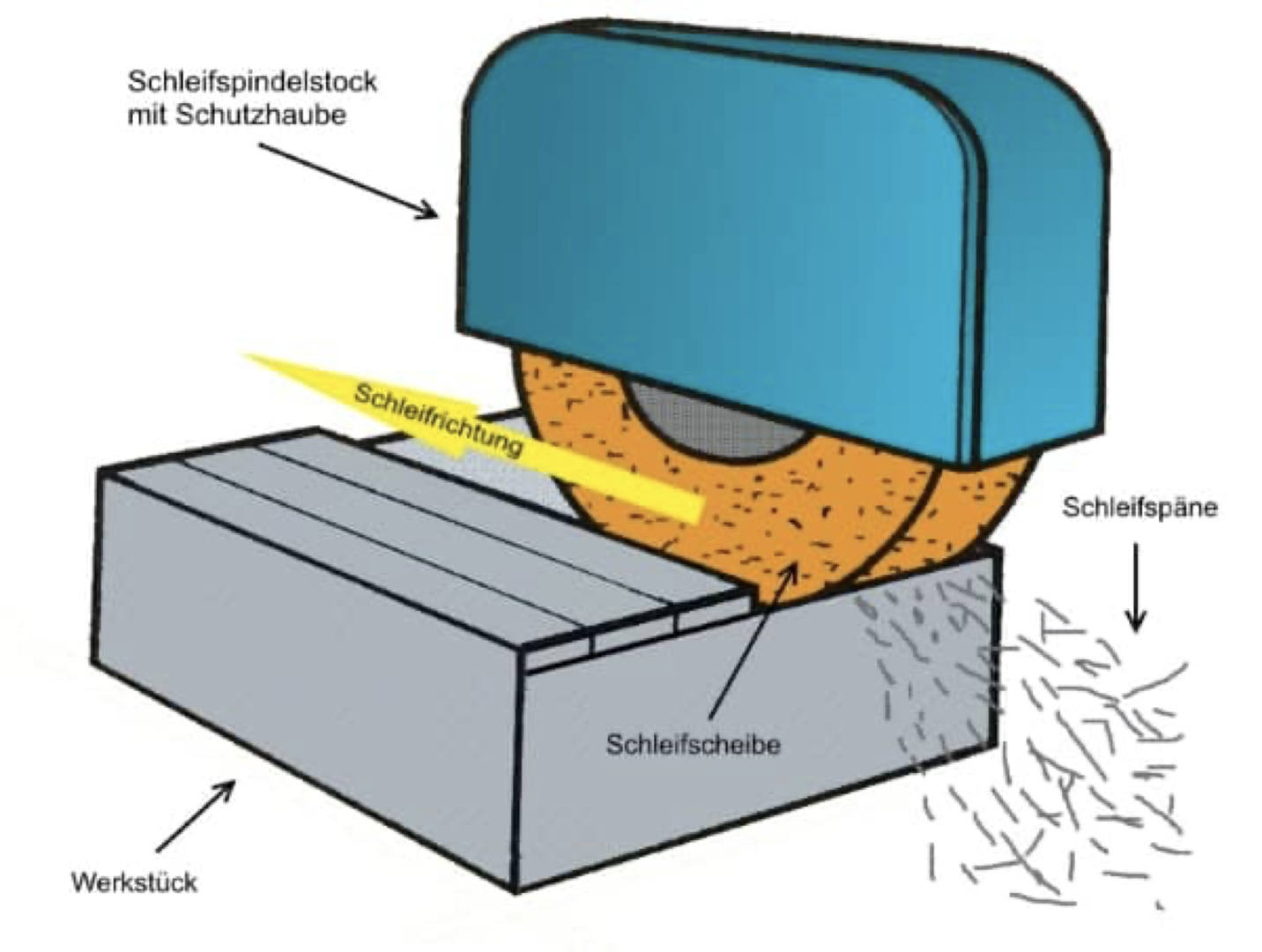

Spanen mit geometrisch unbestimmten Schneiden Konkret formuliert ist dies der Ausdruck für das schleifen. Späne werden mit Hilfe eines Schleifkörpers mit sehr harten Körnern abgenommen. Die Bearbeitungsgeschwindigkeiten liegen bei: 30 m/s bis 120 m/s, Vorschub: 10 m/min bis 200 m/s Unterschied zum Spanen mit geometrisch bestimmten Schneiden. Zu den Anwendungen gehört im allgemeinen die Endbearbeitung zur Verbesserung der Oberflächenqualität und Passgenauigkeit von vorbearbeiteter Werkstücken. Darunter zählen demnach die Feinbearbeitung, das Schärfen von Werkzeugen, das Trennen von Rohren und Profilen sowie das Verputzen von Schweißnähten.

Läppen

CNC-Fräsen: Trochoidales Fräsen

{%youtube SRCg6jWM3Uw %}

Zunächst: Was ist CNC-Fräsen? CNC-Fräsen gehört zu den zerspanenden Fertigungsverfahren und basiert auf dem Einsatz von automatisierten CNC-Maschinen, die Werkstücke mittels eines Fräsers mit extrem hoher Präzision reproduzierbar substraktiv herstellen können – dabei steht CNC für computerized numerical control (einfach auf Deutsch: computergestützte Steuerung).

Komponenten Eine CNC-Fräse besteht im Grunde aus 3 integralen Komponenten: * der Achsen (typischerweise gibt es 3-Achs- oder 5-Achs-Maschinen), die mit einem Präzisionsmotor gesteuert werden * einer Spindel/Spindelmotor, der Umdrehungen von 1.000 – 34.000 RPM erreichen kann * und einem Fräser, der in die Spindel eingespannt wird

Funktionsweise Der Fräser, der sich um seine eigene Achse dreht, trägt beim Fräsen kontinuierlich Material zerspanend vom Rohteil ab, während entweder das Werkzeug oder das Werkstück bewegt wird. Die hochpräzise Bewegung der Achsen erfolgt über eine digitale Schnittstelle, die zu jedem Zeitpunkt des Fräsvorgangs eine „Anweisung“ gibt, wie die Achsen verfahren sollen - oder auch die Drehzahl der Spindel regulieren.

Zu den Fräsern * Unterschiedliche Geometrien für unterschiedliche Anwendungen: Schruppen, Schlichten, Planen, Gravieren, Abrunden, etc. * Schneideanzahl (von 1- diamantverzahnt) * Spiralwinkel / up-cut / down-cut / mix aus beidem * Legierungen * ETC ETC. hier sind ein paar Fräser

Wie erstellt man diese digitale Anleitung? Um eine CNC nutzen zu können bedarf es die Kombination von CAD (vornehmlich Fusion, Solidworks, etc.) und CAM (Fusion 360, proprietäre Software, etc.). Zunächst wird ein CAD-Modell (3D-Modell) in eine CAM-Software eingespeist (oder im Fall von Fusion der „Fertigungsmodus“ ausgewählt). Dort können anhand der Rohteilgeometrie Verfahrstrategien erstellt werden, die je nach Geometrie des Modells gewählt und konfiguriert werden können. Üblicherweise bedarf die Fertigung eines Werkstücks eine Vielzahl an Strategien und Werkzeugen / Fräsern. Werden diese Arbeitsschritte exportiert, werden sie automatisch in einen Code umgewandelt, der für die Maschine lesbar ist. Im Falle einer 5-Achs-CNC wird dann die X-, Y-, Z-, A- und B-Achse, wie auch die Spindel, angesprochen. X-Achse arbeitet von links nach rechts. Y-Achse arbeitet von vorne nach hinten. Z-Achse arbeitet von oben nach unten. A-Achse dreht sich um die X-Achse (neigt sich nach vorne und hinten) B-Achse dreht sich um die Y-Achse (kippt und dreht sich von links nach rechts)

Was ist Trochoidalfräsen? Trochoidalfräsen ist eine besondere Verfahrstrategie, die beim CNC-Fräsen Anwendung findet und üblicherweise für Schruppoperationen verwendet wird, also dort, wo viel Material abgetragen wird. Vor allem bei der Zerspanung von „harten“ Werkstoffen (Klassischerweise Aluminium- und Stahllegierungen) nutzt man diese Strategie, um eine höhere Lebensdauer des Fräsers zu garantieren, eine bessere Oberflächengüte zu erreichen, die Kräfte auf die Maschine zu reduzieren und Spanabfuhr und die damit verbundene Hitzeentwicklung zu optimieren. https://youtu.be/P43nA5gYqjc

von Jacob Busshart (6445)

Playlist https://www.youtube.com/playlist?list=PLo24v2T9IebNoZj3Yy4smlcmXE9AAXK2A

Fügen

Fügen ist das Verbinden mehrerer Werkstücke. Dazu zählt insbesondere das Schweißen, Löten und Kleben aber auch das Nieten, Schrauben oder Zusammensetzen.

Elektrodenhandschweißen

Playlist https://www.youtube.com/playlist?list=PLo24v2T9IebMoBvxnPBKizf1im13x0brc

Beschichten

= Aufbringen einer fest haftenden Schicht aus einem formlosen Stoff auf ein Werkstück. Beispiel: Lackieren, Galvanisieren, Pulverbeschichten, Feuerverzinken.

- Oberflächenvorbereitung:

Reinigung: Die Oberfläche muss gründlich gereinigt werden, um Schmutz, Fett, Öle und andere Verunreinigungen zu entfernen. Entfetten und Entrosten: Für Metalle ist es wichtig, Fett zu entfernen und Rost zu behandeln, um eine optimale Haftung der Beschichtung zu gewährleisten. Schleifen oder Sandstrahlen: Je nach Material kann das Anrauen der Oberfläche durch Schleifen oder Sandstrahlen notwendig sein, um die Haftung zu verbessern.

- Auswahl der Beschichtung:

Art der Beschichtung: - Farben und Lacke: Wasserbasierte Farben: Enthalten Wasser als Lösungsmittel und haben niedrige VOC-Werte (flüchtige organische Verbindungen). Lösemittelbasierte Farben: Verwenden organische Lösungsmittel und bieten oft eine glattere Oberfläche, trocknen jedoch langsamer und können einen starken Geruch haben. Pulverlacke: Bestehen aus pulverförmigen Partikeln, die elektrostatisch auf das Substrat gesprüht und dann im Ofen ausgehärtet werden. - Korrosionsschutzbeschichtungen: Galvanisch verzinkte Beschichtungen: Durch Elektrolyse wird Metallbeschichtung gebildet. Etwas höhere Produktionskosten, dafür bessere Schweis- und Lackierbarkeit. Feuerverzinkung: Tauchen von Metallteilen in flüssiges Zink. Bietet besseren Korrosionsschutz, da die aufgetragene Schicht dicker ist. Etwa 20% niedrigere Produktionskosten. Phosphatierung: Bildung einer Phosphatschicht auf der Metalloberfläche. Geringerer Korrosionsschutz, dient aber auch zur elektrischen Isolation und als Untergrund für Beschichtungen, da die Phosphatschicht sehr gut haftet. etc. - Epoxidharze: Werden häufig für Bodenbeschichtungen, zur Beschichtung von Schiffen oder Schwimmbädern verwendet, da es versiegelt und chemikalienbeständig ist. Bieten eine starke, widerstandsfähige Oberfläche. - Keramikbeschichtungen: Bieten eine hohe Härte, Hitzebeständigkeit und chemische Beständigkeit und werden deshalb häufig für Oberflächenschutz, Korrosionsschutz und verbesserte Haltbarkeit verwendet. - Antihaftbeschichtungen: Teflon-basierte Beschichtungen: Bekannt für ihre Antihaft-Eigenschaften, häufig in Kochgeschirr verwendet. Keramikbeschichtungen: Bieten ebenfalls Antihaft-Eigenschaften. - UV-härtende Beschichtungen: Werden durch UV-Licht innerhalb von Sekunden/ weniger Minuten ausgehärtet und sind oft frei von Lösungsmitteln, was sie umweltfreundlicher macht. Ergeben widerstandsfähige Oberflächen mit guter Kratz- und Abriebfestigkeit. Häufig in der Druckindustrie und für Möbeloberflächen verwendet. - Selbstreparierende Beschichtungen: Werden entwickelt, um kleine Kratzer oder Beschädigungen wie Korrosion selbst zu reparieren. Noch in der Entwicklungsphase, finden jedoch Anwendungen in der Automobil- und Elektronikindustrie. - Rubberizing (Gummierung): Eine dünne Gummischicht wird aufgetragen, um Rutschfestigkeit, Dämpfung oder Schutz vor Stößen zu bieten. Häufig auf Werkzeuggriffen, Fahrzeugverkleidungen und anderen Oberflächen verwendet. - Nanobeschichtungen: Werden auf molekularer Ebene angewendet, um verschiedene Oberflächeneigenschaften wie Wasser- oder Schmutzabweisung zu verbessern. Finden Anwendung in Textilien, Elektronik und vielen anderen Bereichen. - Antimikrobielle Beschichtungen: Enthalten antimikrobielle Wirkstoffe, um das Wachstum von Bakterien und Mikroorganismen zu hemmen oder zu verhindern. Sie können auch auf verschiedensten Materialien angewendet werden. Sie dienen dazu, die Hygiene in verschiedenen Umgebungen zu verbessern, insbesondere in Bereichen mit hohem Infektionsrisiko, wie in Krankenhäusern, Schulen, öffentlichen Verkehrsmitteln und Lebensmittelverarbeitungseinrichtungen.

Die Wahl der Art und Farbe der Beschichtung hängt von vielen Faktoren ab, darunter die beabsichtigte Anwendung, das Substratmaterial, ästhetische Präferenzen und spezifische Leistungsanforderungen. Jede Art der Beschichtung hat ihre eigenen Vor- und Nachteile

3. Anwendungstechniken:

Sprühen: Sprühtechniken werden häufig für Farben, Lacke und Pulverbeschichtungen verwendet. Rollen oder Streichen: Diese Techniken sind für kleinere Flächen oder detailreiche Bereiche geeignet. Tauchen: Unterwasserbeschichtungen oder bestimmte industrielle Anwendungen verwenden oft das Tauchverfahren.

4. Trocknung und Aushärtung:

Lufttrocknung: Einige Beschichtungen können bei Raumtemperatur trocknen. Backen: Bei anderen Beschichtungen ist ein Backprozess in einem Ofen erforderlich, um die Trocknung und Aushärtung zu beschleunigen.

5. Qualitätskontrolle:

Schichtdickenmessung: Überprüfe die Dicke der aufgetragenen Beschichtung, um sicherzustellen, dass sie den Anforderungen entspricht. Haftungstests: Prüfe die Haftung der Beschichtung auf der Oberfläche. Hierfür gibt es zb den Cross-Cut-Test, bei dem ein Kreuz in die Beschichtung eingeritzt wird, Klebeband darüber geklebt und anschließend abgezogen wird. Es gibt noch weitere, wie bspw. den Zug- oder Scherbelastungstest. Visuelle Inspektion: Überwache die Beschichtung auf Unvollkommenheiten, Blasen oder anderen Fehlern.

6. Umweltaspekte:

Umweltfreundliche Optionen: Erwäge die Verwendung umweltfreundlicher Beschichtungsoptionen, die geringe VOC (flüchtige organische Verbindungen) enthalten. Entsorgung: Achte auf die umweltgerechte Entsorgung von Beschichtungsrückständen oder Abfallprodukten.

7. Nachbehandlung und Pflege:

Schutzschichten: In einigen Fällen können zusätzliche Schutzschichten, wie Klarlack oder Versiegelungen, aufgetragen werden. Pflegehinweise: Geben klare Anweisungen zur Pflege der beschichteten Oberfläche, um die Haltbarkeit zu maximieren.

Pulverbeschichten

Playlist https://www.youtube.com/playlist?list=PLo24v2T9IebOAjabiIaSdEOyvB4F9CFJc

Von Marie Bünner (6723)

Stoffeigenschaften ändern (Wärmebehandlung)

Verändern der Eigenschaften des Werkstoffes, aus dem ein Werkstück besteht. Dazu zählen insbesondere Arten der Wärmebehandlung wie Härten und Glühen (z. B. Erweichen um die Bearbeitung zu erleichtern).

Härten von Stahl

Playlist https://www.youtube.com/playlist?list=PLc8pefdZ76vE-Kfd1gCGfBw-y2CkWsc5z

https://de.wikipedia.org/wiki/Fertigungsverfahren https://de.wikibooks.org/wiki/%C3%9Cberblick_zu_den_Fertigungstechniken

Lasersintern

(Valerie Ayosso)

Metall-Lasersintern (MLS) ist eine Fertigungstechnologie, die in verschiedenen Industriezweigen, insbesondere im Designsektor, immer mehr an Bedeutung gewinnt. Diese fortschrittliche Methode ermöglicht die präzise Herstellung von metallischen Komponenten durch den Einsatz von Lasertechnologie.

Definition von Metall-Lasersintern:

Metall-Lasersintern ist ein additives Fertigungsverfahren, bei dem dreidimensionale Objekte schichtweise aus metallischem Pulver aufgebaut werden. Die Technologie basiert auf dem selektiven Einsatz von Lasern, um das Pulver schmelzen und verfestigen zu können. Dieser Prozess erfolgt kontrolliert und präzise, wodurch komplexe geometrische Formen und feine Strukturen realisierbar sind.

Funktionsweise von Metall-Lasersintern:

Die Funktionsweise von Metall-Lasersintern lässt sich in mehrere aufeinanderfolgende Schritte unterteilen. Zunächst wird eine dünne Schicht des Metallpulvers auf die Bauplattform aufgetragen. Anschließend erfolgt das selektive Schmelzen dieser Schicht durch den computergesteuerten Laserstrahl. Dieser Vorgang wiederholt sich schichtweise, bis das gewünschte Objekt vollständig erstellt ist. Eine mögliche Maschine, die für Metall-Lasersintern verwendet wird, ist die EOS M 290, die mit Hochleistungslasern, Präzisionssteuersystemen und Pulverbettsystemen ausgestattet ist.

Technische Grenzen:

Metall-Lasersintern weist trotz seiner Fortschrittlichkeit gewisse technische Grenzen auf. Dazu zählen die Oberflächenrauheit der Endprodukte, welche mitunter eine Nachbearbeitung erfordert. Die Auswahl der metallischen Materialien ist begrenzt, da nicht alle Metalle gleichermaßen für das Lasersintern geeignet sind. Des Weiteren ist die Größe der hergestellten Bauteile beschränkt.

Herausragende Beispiele in der Designwelt: In der Designwelt hat Metall-Lasersintern beeindruckende Beispiele hervorgebracht. Ein herausragendes Beispiel ist die künstlerische Skulptur "Quantum Man" von Julian Voss-Andreae. Diese Skulptur zeigt komplexe und filigrane Strukturen, die nur durch die Präzision des Metall-Lasersinterns möglich sind.

Einsatz in der Massenindustrie:

In der Massenindustrie findet Metall-Lasersintern vermehrt Anwendung, vor allem bei der Produktion hochspezialisierter Komponenten. Ein Beispiel dafür ist SpaceX, das diese Technologie nutzt, um leichte und dennoch robuste Bauteile für seine Raumfahrttechnologie herzustellen. Dies führt zu Gewichtseinsparungen und gesteigerter Effizienz.

Ressourcenschonendes Verfahren der Zukunft: Metall-Lasersintern birgt das Potenzial, ein ressourcenschonendes Verfahren der Zukunft zu sein. In Bezug auf Wirtschaftlichkeit ermöglicht die präzise Steuerung des Lasers eine geringe Materialverschwendung im Vergleich zu herkömmlichen Fertigungsmethoden. Die Gewinnung der für das Lasersintern benötigten Rohstoffe und Erze sollte jedoch kritisch betrachtet werden, da der Abbau und die Verarbeitung mit Umweltauswirkungen verbunden sein können.

Vor- und Nachteile:

Vorteile: a. Hohe Präzision und Detailgenauigkeit (Anderson, 2018). b. Designfreiheit und komplexe Geometrien (Gibson et al., 2015). c. Schnelle Prototypenherstellung und Kleinserienproduktion (Hofmann, 2019). d. Geringer Materialverlust im Vergleich zu traditionellen Fertigungsmethoden (Kruth et al., 2005).

Nachteile: a. Hohe Kosten für Maschinen und Materialien (DebRoy et al., 2018). b. Begrenzte Bauteilgröße. c. Oberflächenrauheit erfordert manchmal Nachbearbeitung. d. Eingeschränkte Materialvielfalt im Vergleich zu anderen Fertigungsmethoden (Attaran, 2017).

Soziale Ungleichheit und Umweltaspekte (Energiekrise):

Die Erschwinglichkeit von Produkten, die durch Metall-Lasersintern hergestellt werden, könnte eine soziale Ungleichheit schaffen, da die Technologie zunächst kostspielig ist. Die Umweltauswirkungen sind durch den Energieverbrauch bei der Materialherstellung und Entsorgung von Pulverresten zu berücksichtigen. Die steigende Nutzung von Energie in der Fertigungsindustrie kann auch zu einer Belastung in Zeiten von Energiekrisen führen.

Fazit und Zukunftstauglichkeit:

Metall-Lasersintern ist zweifellos eine vielversprechende Technologie mit weitreichendem Anwendungspotenzial. Um jedoch zukunftsfähig zu sein, müssen Herausforderungen wie hohe Kosten, begrenzte Materialauswahl und Umweltauswirkungen überwunden werden. Eine ausgewogene Berücksichtigung von wirtschaftlichen, sozialen und ökologischen Aspekten ist entscheidend, um Metall-Lasersintern als ressourcenschonende Technologie der Zukunft zu etablieren.

Literaturverzeichnis: Anderson, P. J. (2018). "Metal Additive Manufacturing: A Review of Mechanical Properties." Metallurgical and Materials Transactions A, 49(4), 1491-1501. Gibson, I., Rosen, D. W., & Stucker, B. (2015). "Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing." Springer. Hofmann, M. (2019). "Additive Manufacturing Technologies and Applications: A Literature Review." Manufacturing Review, 6, 15. Kruth, J. P., Mercelis, P., Van Vaerenbergh, J., Froyen, L., & Rombouts, M. (2005). "Binding Mechanisms in Selective Laser Sintering and Selective Laser Melting." Rapid Prototyping Journal, 11(1), 26-36. DebRoy, T., Wei, H. L., Zuback, J. S., Mukherjee, T., Elmer, J. W., & Milewski, J. O. (2018). "Additive Manufacturing of Metallic Components – Process, Structure and Properties." Progress in Materials Science, 92, 112-224. Attaran, M. (2017). "The Rise of 3-D Printing: The Advantages of Additive Manufacturing over Traditional Manufacturing." Business Horizons, 60(5), 677-688.

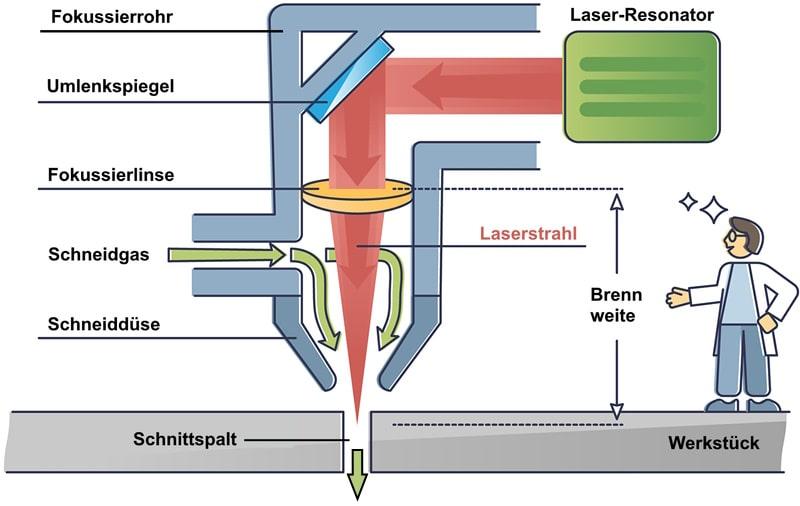

Co2 Laserschneiden

Daniel Weinaus

Das CO2-Laserschneiden ist ein Verfahren zur präzisen und effizienten Bearbeitung von Materialien wie Metall, Kunststoff, Holz und vielen anderen. Hier ist eine grundlegende Erklärung der Funktionsweise:

Lasererzeugung: Ein CO2-Laser erzeugt einen intensiven Lichtstrahl im Infrarotbereich durch die Stimulation von CO2-Molekülen in einem Laserresonator. Dieser Strahl wird dann durch Spiegel und Linsen fokussiert, um eine hohe Energiedichte zu erreichen.

Strahlführung: Der gebündelte Laserstrahl wird durch eine Strahlführungssystem aus Spiegeln oder optischen Fasern zu einem Schneidkopf geleitet, der sich über der Materialoberfläche befindet.

Fokussierung: Im Schneidkopf wird der Strahl durch eine Linse weiter fokussiert, um eine möglichst kleine Brennspotgröße auf der Materialoberfläche zu erzeugen. Dies führt zu einer hohen Energiedichte und ermöglicht präzises Schneiden.

Materialbearbeitung: Der fokussierte Laserstrahl trifft auf die Oberfläche des Materials und erhitzt es schnell auf Temperaturen weit über dem Schmelz- oder Verdampfungspunkt. Durch die hohe Energie des Lasers wird das Material lokal geschmolzen oder verdampft.

Gasstrahl: Um die geschmolzenen oder verdampften Materialien aus dem Schnittbereich zu entfernen und die Schnittkante zu kühlen, wird oft ein Gasstrahl, typischerweise Stickstoff, Sauerstoff oder Luft, verwendet. Dieser Gasstrahl kann auch die Reaktionen unterstützen, die für das Schneiden spezifischer Materialien erforderlich sind.

Bewegungskontrolle: Während des Schneidprozesses wird der Laserstrahl präzise über die Materialoberfläche bewegt, um das gewünschte Schnittmuster zu erzeugen. Diese Bewegung wird von einem Computer gesteuert, der die genauen Schnittmuster und -parameter festlegt.

Ergebnis: Der Laser schneidet das Material entlang des vordefinierten Pfads mit hoher Präzision und Geschwindigkeit. Die Schnittkanten sind in der Regel sauber und glatt, erfordern oft wenig bis keine Nachbearbeitung.

Dieses Verfahren bietet zahlreiche Vorteile, darunter hohe Präzision, schnelle Bearbeitungsgeschwindigkeiten, geringe thermische Beeinflussung um den Schnittbereich herum und die Möglichkeit, komplexe Formen mit hoher Genauigkeit zu schneiden. Es wird in vielen Industriezweigen eingesetzt, darunter die Fertigung von Automobilteilen, Elektronikkomponenten, Schmuck und vieles mehr.

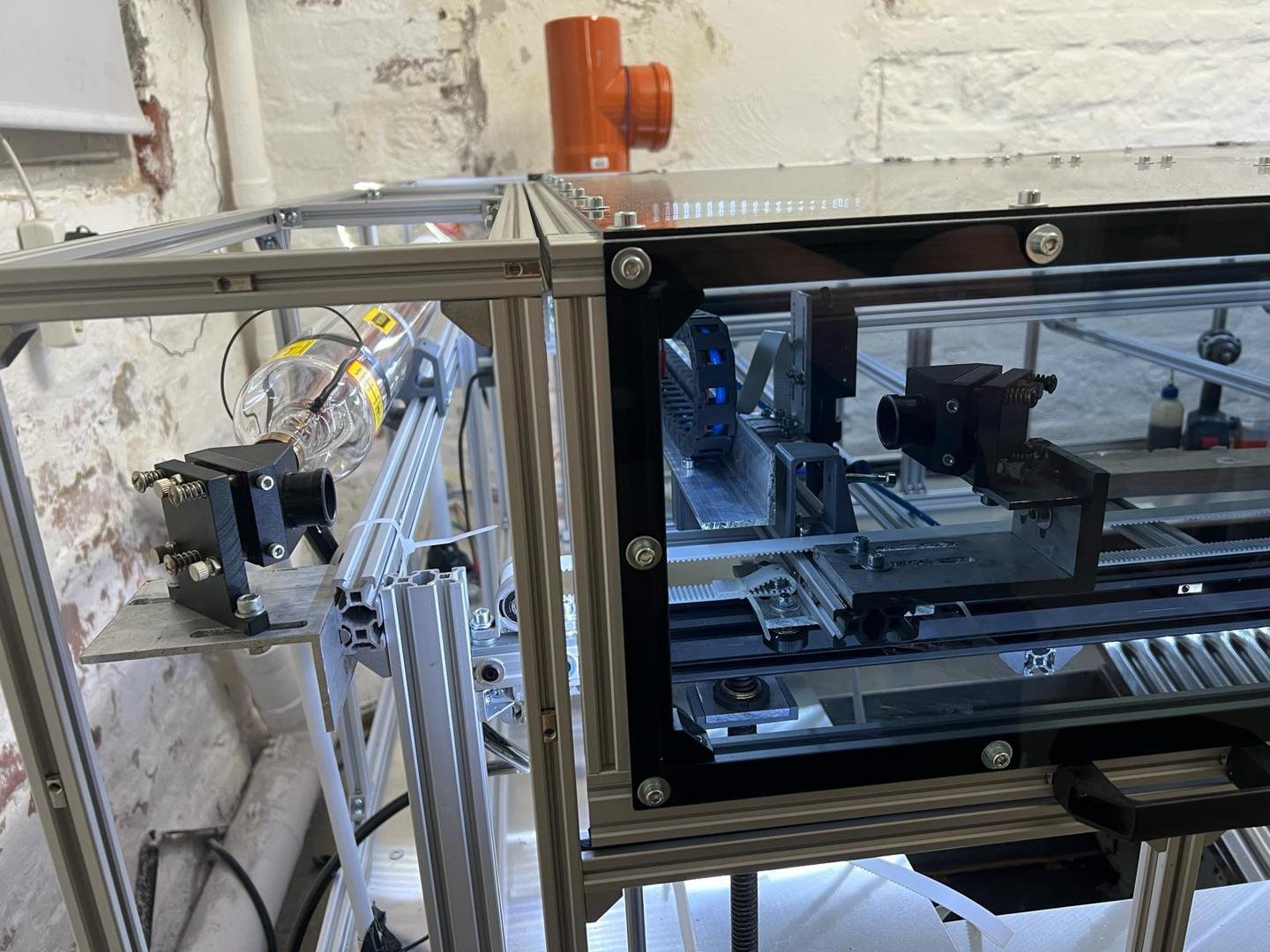

Privates Projekt:

Bau eines 100Watt Co2 Laserschneider mit einem Arbeitsbereich von 2000x1000mm

!

!

Manipulation von Wurzelwachstum

Das Bulletin of Atomic Scientists stellt die Doomsday Clock auf 90 Sekunden vor Mitternacht. Kein Wunder, angesichts der tragischen humanitären Lage in Kriegsgebieten und Regionen, die schon jetzt enorm unter den Folgen der menschgemachten Klimakatastrophe leiden. Das Laufwerk welches die Uhr immer schneller richtung Mitternacht ticken lässt, nennt sich Kapitalismus. Die Zahnräder werden getrieben von dem zugrundeliegenden Prinzip, eines unbegrenzten Wachstums auf einem begrenzten Planeten. Durch desruptive Technologien und dafür notwendige Ausbeutung natürlicher und menschlicher Ressourcen, gelang es in unglaublicher Geschwindigkeit unseren Planeten digital zu vernetzen, immer mehr Energiequellen zu fördern um mehr und mehr Konsum anzutreiben. Gleichzeitig haben uns diese Innoavtionen auf eine Ebende gehoben, von der aus wir eine neue Perspektive auf unser Handeln einnehmen können. Wissenschaft und Technologie stehen in der Verantwortung einen Paradigmenwechsel anzukurbeln, in dem die menschheit das Konsumieren neu erlernt. Gesellschaft, Technologie und Natur finden im Zusammenhang statt. Es gilt in Kreisläufen und flachen Hirachien zu denken, oder anders ausgedrückt: back to the roots!

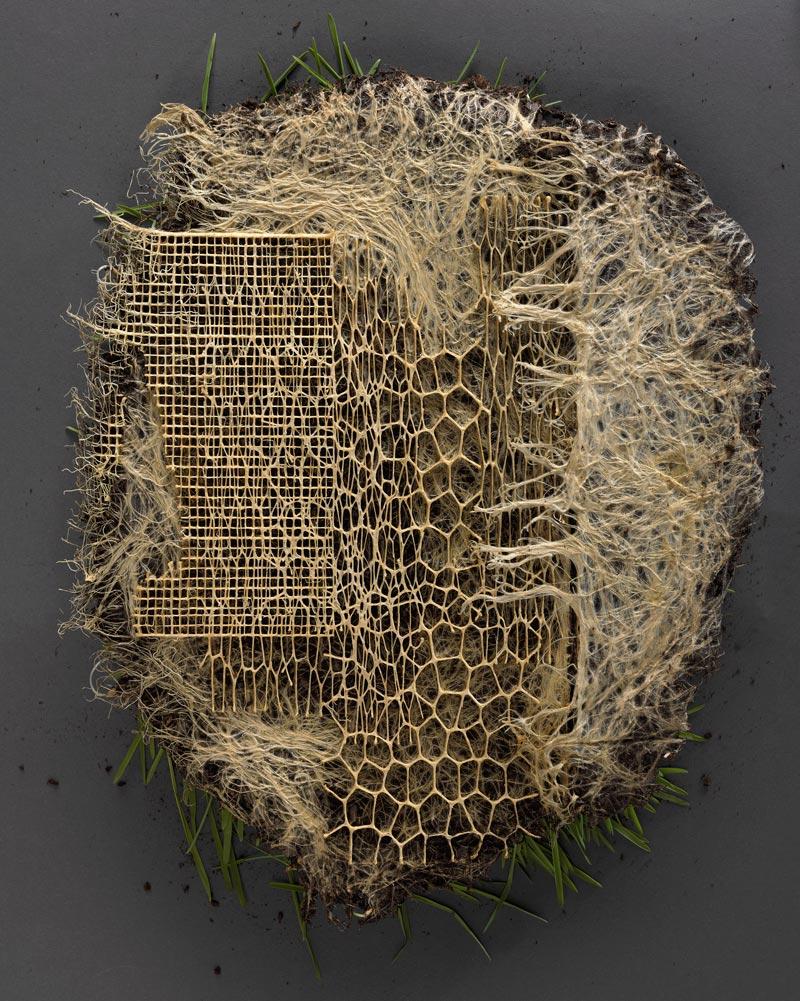

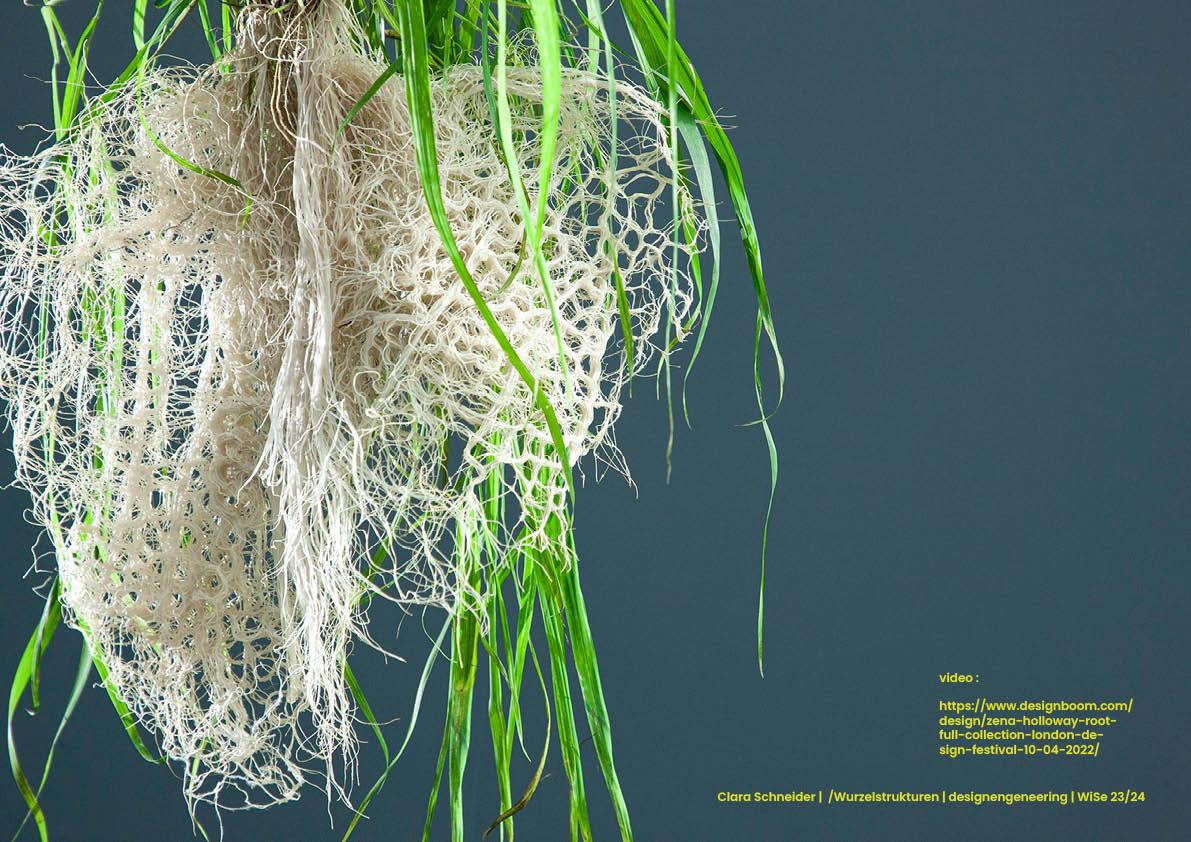

Kultur - Natur

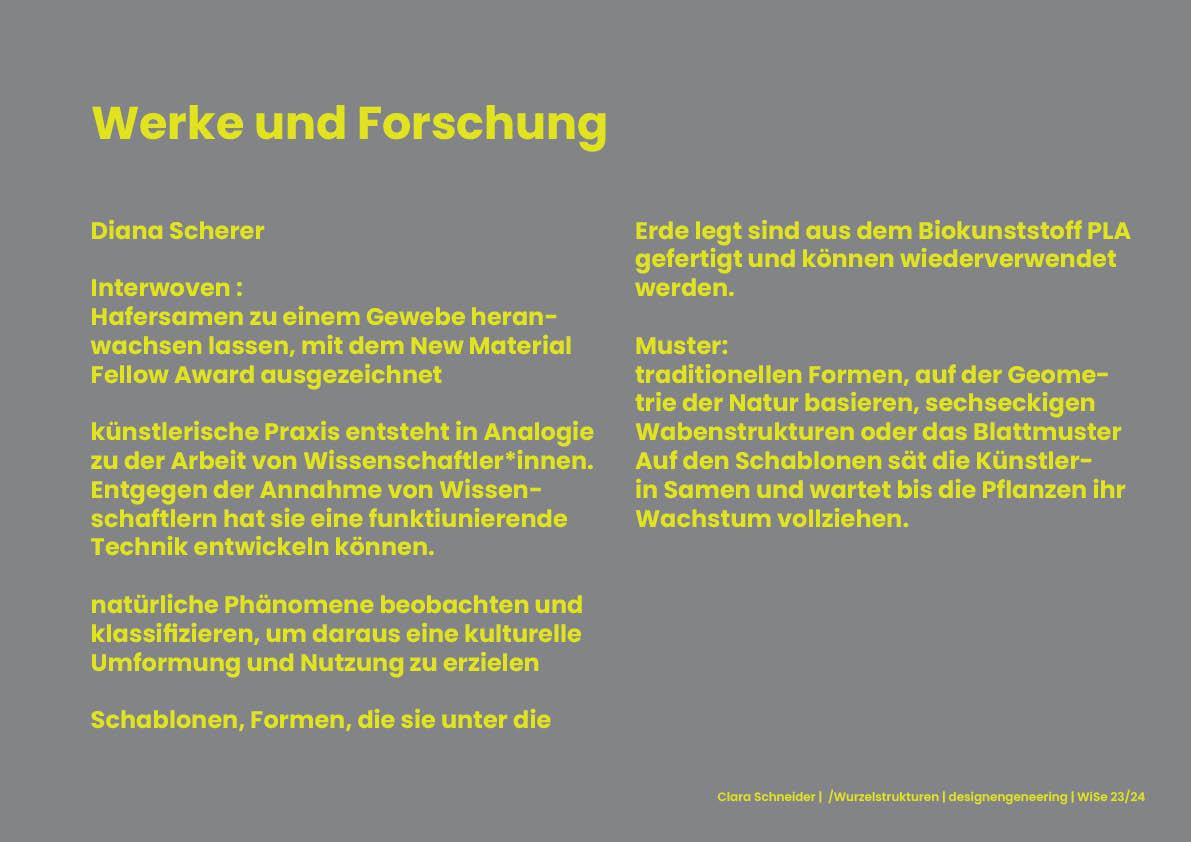

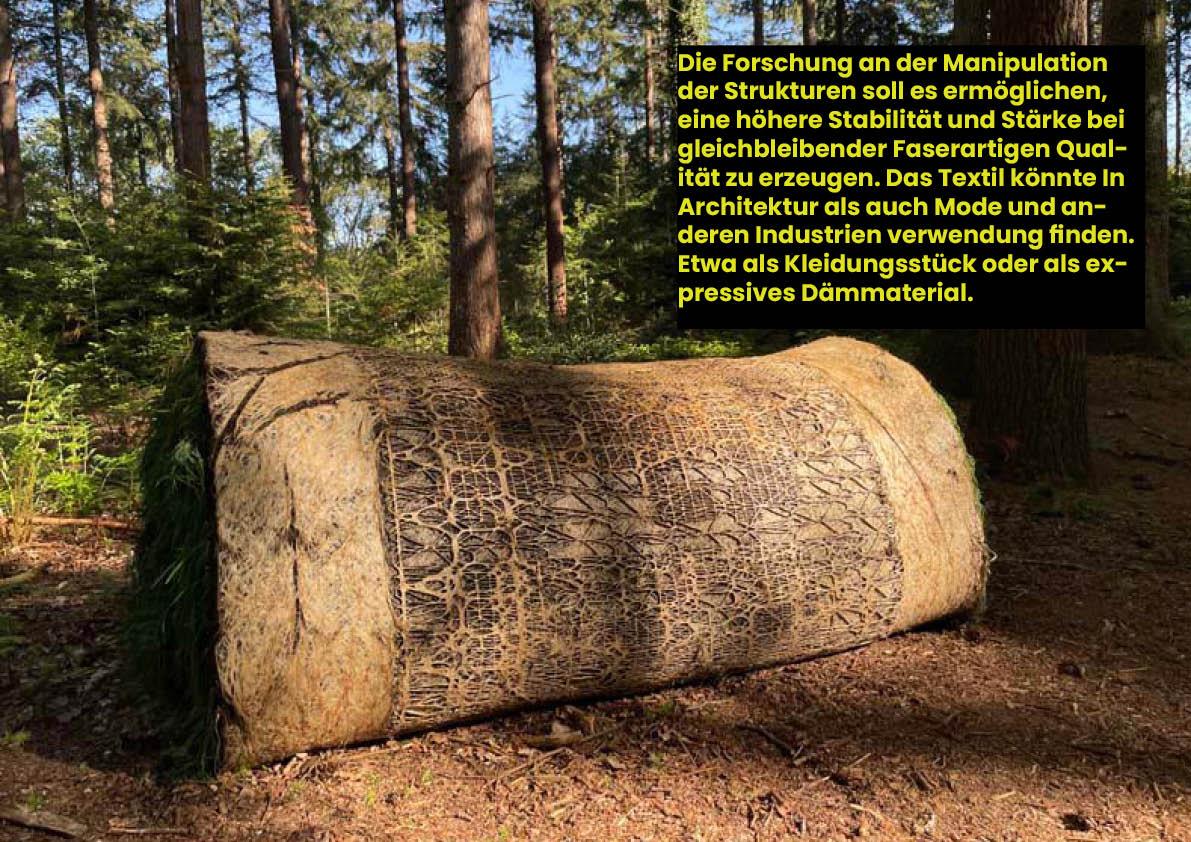

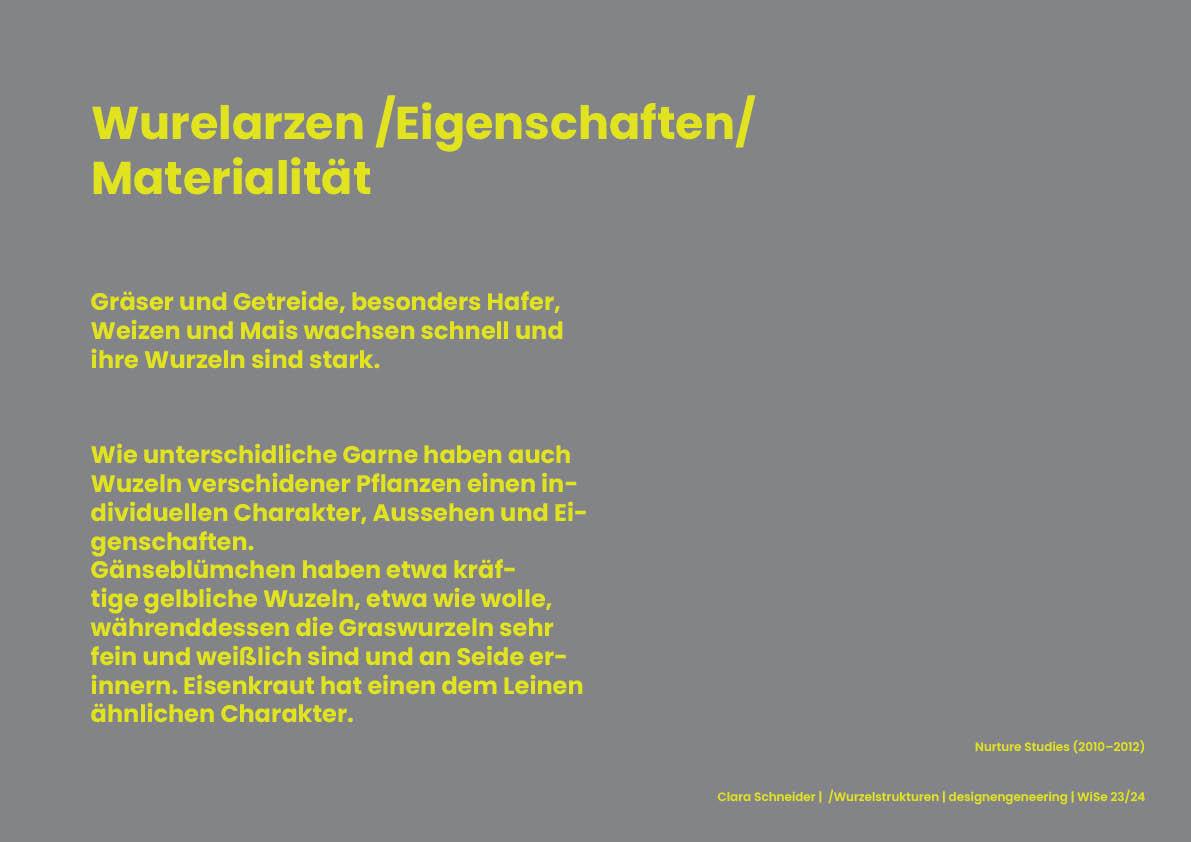

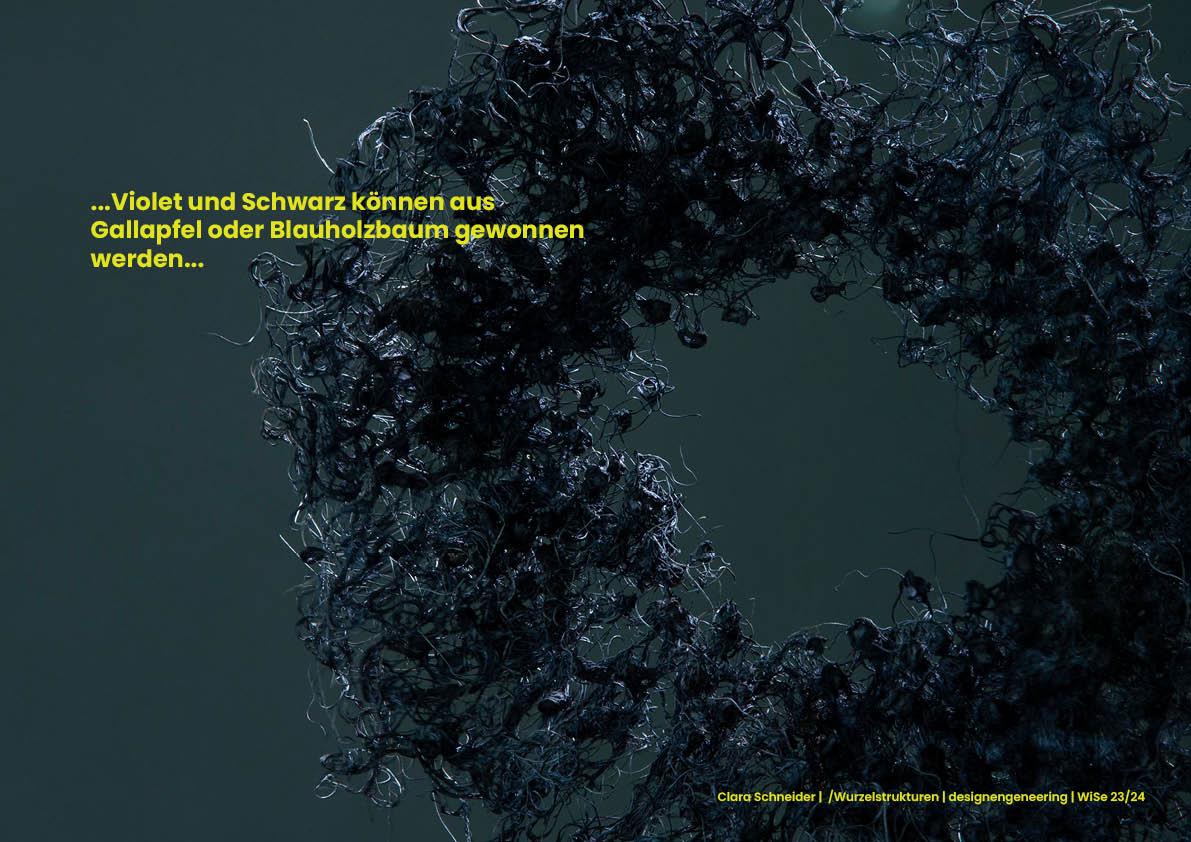

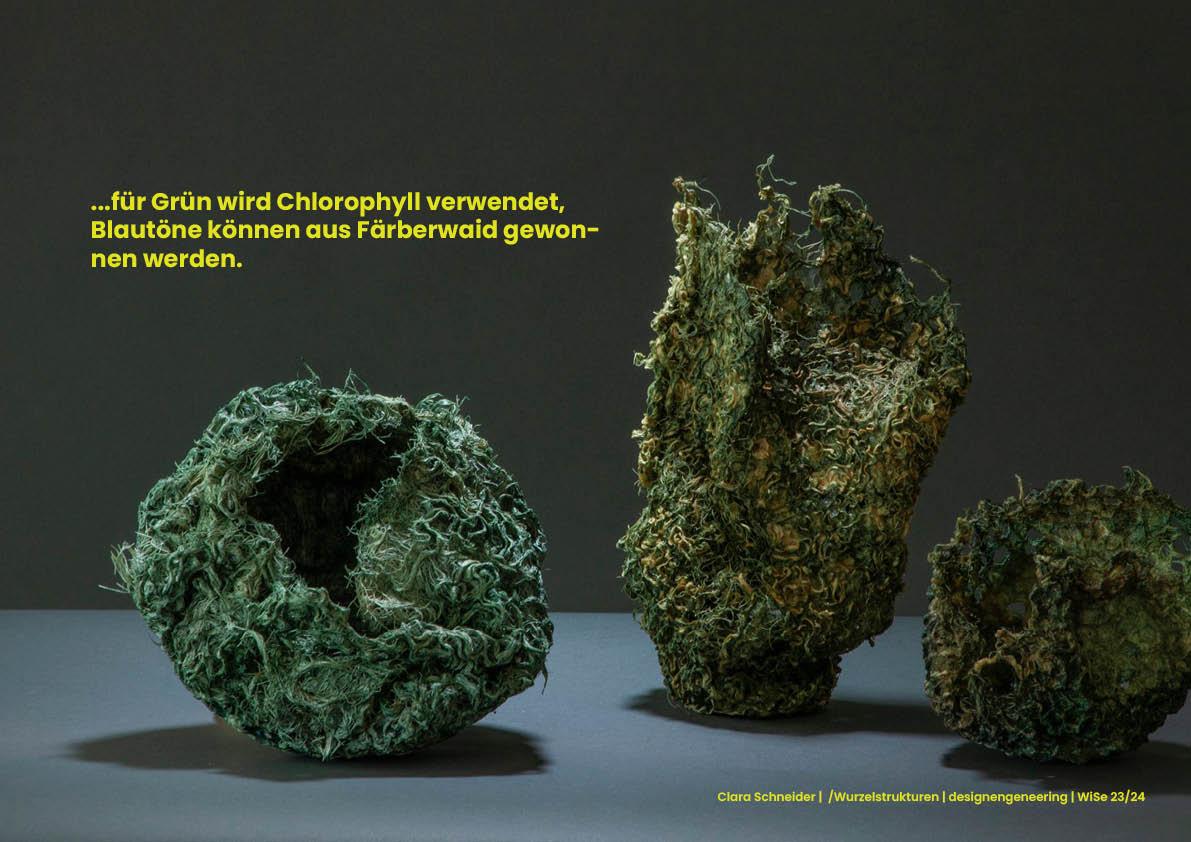

Die Frage was man dem Konsum natürlicher Ressourcen entgegen kann, beantwortet die Künstlerin Diana Scherer mit dem Ansatz der Manipulation von natürlichen Vorkommen - den Wuzeln. Inspiriert von der unglaublichen Anpassungsfähigkeit von Wurzeln, begann sie Methoden auszuarbeiten, wie man diese Eigenschaften nutzen könnte. Nicht als Konsument, sondern als Kollaborateur. Eine Intervention findet statt, welche die Autonomie der Natur nicht in Frage stellt, sondern sich diese zu nutzen macht. Um ihre Ideen zu verwirklichen, arbeitet sie mit Biologen und Ingenieuren der TU Delft und der Radboud University Nijmegen zusammen. Scherer nutzt in ihrer Arbeit die Intelligenz der Pflanzen und verbindet hierbei Pfalnezenkunde mit dem Textilhandwerk. Um das Wachstum der Wuzeln zu manipulieren, werdden Schablonen aus Biokunststoff (PLA) verwendet, welche sie unter die Erde legt. Die Formgebung der Schablonen greift natürliche ordnungsprinzipen der Natur auf und mit menschgemachten Mustern aus ihrer Umgebung, wie etwa Luftpolsterfolie verwoben. So erwächst ohne weiteres Einschreiten das natürliche Netzwerk der Wurzeln zu einem künstlichen Textil. Das entstehende Wurzelwerk kann, wie einem Garn, in verschiedenen Erscheinungsformen analysiert werden. So erinnert die feine, weiße Wurzelstruktur des Grases an Seide und die kräftigen, gelblichen Stränge des Gänseblümchens an Wolle. Ein leinen ähnliche Struktur kann durch Eisenkaraut erzeugt werden. Die Forschung an der Manipulation der Strukturen soll es ermöglichen, eine höhere Stabilität und Stärke bei gleichbleibender Faserartigen Qualität zu erzeugen. Das Textil könnte In Architektur, als expressives Dämmaterial, oder auch in der Mode und anderen Industrien verwendung finden.

Beschichten

Emaille

[name=Nicholas Okunowski, 3994] Email oder Emaille ist ein Verfahren zur Oberflächenbeschichtung von Metall (und Glas) und dabei auch der fest haftende anorganisch-glasige Überzug auf dem Metall.

Im Wesentlichen werden bei dieser Technik die zwei sehr ungleichen Werkstoffe Glas und Metall unter hoher Temperatureinwirkung zu einer funktionalen Einheit verbunden. Dabei fungiert das zu beschichtende Metall als Trägermaterial für das zur Beschichtung geschmolzene Email. Die beiden Stoffe gehen eine feste Verbindung ein. Kurz: Emaillieren heißt Glas auf Metall aufschmelzen. Warum? Metall hat viele Vorteile und ist ein essentieller Bestandteil industrieller Fertigung. Einer der größten Nachteile findet sich aber in der Korrosion vieler Metall-Elemente. Deshalb wird ein erheblicher Teil metallischer Werkstücke für eine funktionalere Oberfläche mit einem Überzug versehen. Dieser kann das Metall vor Oxidation oder mechanischer Abnutzung schützen, die Härte oder Glätte des Objekts verändern, aber natürlich auch die äußere Erscheinung dekorativ gestalten. Die Methoden zur Beschichtung von Metall lassen sich nach unterschiedlichen Kriterien in verschiedene Kategorien einteilen. Sie reichen von verschiedenen organischen Überzügen mit Kunststoff, wie dem Lackieren, Pulverbeschichten oder Bekleben, hinzu Beschichtungen mit einem weiteren Metall, wie etwa beim Feuerverzinken, Plattieren oder Galvanisieren. Außerdem kann man noch nichtmetallische, anorganische Stoffe auf Oberflächen aufbringen. Das beinhaltet z.B. das Eloxieren und eben das Emaillieren.

Email ist ein glasiger Überzug und entsteht durch ein anorganisches Gemisch, das aus Kieselsäure, Feldspat, Soda, Borax, Aluminiumoxyd und weiteren Zusatzstoffen zusammengeschmolzen wird. Durch Zugabe von Metalloxyden , wie Bleioxid oder anderen Zusätzen entsteht die Farbigkeit des zu Pulver gemahlenen Gemischs.

Metalle, die sich wegen ihrer hohen Schmelztemperatur und Färbung besonders gut emaillieren lassen sind Bunt- und Edelmetalle wie Kupfer, Gold und Silber. Im industriellen Zusammenhang eignet sich u.a. Gusseisen oder Aluminium; Stahl ist das wichtigste Basismaterial. Im Kunsthandwerklichen Kontext ist Emaillieren eine vergleichsweise einfache Methode. Entscheidender Punkt im Prozess, ist der Einbrand des mit Email-Schlicker benetzten Werkstücks im Ofen. Dabei verbinden sich die Emailschicht – also Glas - und das Trägermaterial – also Metall zu einem neuen Verbundwerkstoff.

Die gängigen Arbeitsschritte für den traditionellen Einsatz von Email beginnen mit der Vorbereitung des Emails. Die Brocken werden zerstoßen , gerieben und gemahlen um ein Pulver zu schaffen. Aus diesem müssen dann mittels Wasser die besonders feinen Korngrößen ausgeschwemmt werden, um einer späteren Trübung entgegen zu wirken. Danach muss das Trägermaterial vorbereitet werden: Durch Glühen werden Spannungen beseitigt und die Oberfläche entfettet. Man beginnt nun mit einer Email-Grundierung bzw. einem Konteremail auf der Rückseite um spätere thermische Spannungen zu verhindern. Das Email kann entweder durch trockenes Aussieben oder feuchtes Auftragen mit Pinsel und Spatel auf die Oberfläche aufgebracht werden. Ist das Email deckend und gleichmäßig verteilt, muss es trocknen. Ansonsten könnte der Wasserdampf im Ofen die Emaille lösen und verwirbeln. Ist das Wasser restlos ausgetrieben kann das Email bei 800 -950 Grad Celsius im Ofen gebrannt werden. Dabei beginnen die Email-Partikel dunkel zu sintern, verschmelzen dann rotglühend miteinander, bilden erst eine wellige Oberfläche, weil sie zueinander wandern und werden schließlich spiegelglatt. Je nach gewünschter Stärke und Farbigkeit wiederholt man diesen Vorgang des Auftrags und Brennen nun mehrmals. Dabei wirkt Email wie Aquarellfarbe. Man kann immer mehr Schichten für dunklere Farben legen und Farben gezielt übereinander mischen. Schließlich muss das Email ein letztes Mal abkühlen und kann dann geschliffen und poliert werden. Die angeraute Oberfläche kann ein letztes Mal glanzgebrannt also im Ofen geglättet werden. Weitere Spezialtechniken umfassen z.B. Das Sgraffito (Untergrund durch Schaben freilegen), Faden- Brocken- und Kugelemail (aus geschmolzenen, zähflüssigem Email werden Formen gebildet), Zellenemail und Filigranemail (auf die Trägerplatte gelötete Metallstreifen oder Drähte trennen Farben); Fensteremail (auf Trägerplatte wird verzichtet), Grubenemail ( Farben sammeln sich in im Metall durch Gravieren, Ätzen oder Sägen angelegten Vertiefungen).

Prinzipiell unterscheidet sich der Einsatz von Emaille in der industriellen Fertigung nicht groß vom händischen Einsatz im Kunsthandwerk. Größte Unterscheidung ist im Einsatz und Dimension der Werkzeuge oder hier Maschinen zu treffen. Um größere Flächen zu benetzen werden z.B. Sprühpistolen oder Tauch-Verfahren verwendet, elektrostatischen Pulverauftrag kommt auch zu Anwendung oder die Beschichtung erfolgt für einen möglichst gleichmäßigen Auftrag mit großen Sieben, die mit einem elektrischen Vibrator versehen sind.

Besonders interessant für die Beurteilung der Qualität sind Parameter wie Korrosionsbeständigkeit, Temperaturwechselbeständigkeit, Schlagzähigkeit, Haftfestigkeit, elektrische Durchschlagsfestigkeit und Abriebfestigkeit. Im Prozess liegt das Hauptaugenmerk für eine gute Qualität des Emaileinbrandes neben der richtigen Rohstoffzusammensetzung vor allem auf einem gleichmäßigen Auftrag bei dem sich keine Spannungen und Blasen bilden. Das Glas und das Metall verschmelzen fest miteinander – d.h. Eine untrennbare Verbindung entsteht. Das Glas kann also nicht wie Lack abgelöst werden – Springt höchstens bei Verformung des Trägermaterials. Es ist schnitt- und kratzfest, aber auch säurebeständig und kann hohem Druck widerstehen. In Hitzebeständigkeit, chemische und mechanische Widerstandsfähigkeit und Härte ist es Lacken überlegen. Glas verschmilzt zu einer perfekt glatten und porenfreien, undurchlässigen Oberfläche und muss nicht nachbearbeitet werden. Aus demselben Grund ist es sehr leicht zu reinigen, hygienisch und lebensmittelecht. Der Glanz der Oberfläche kann ebenfalls ein gewünschtes Kriterium sein und gibt dem Objekt einen hochwertigen und reinen Anschein. Der Pigment-Charakter der Emailfarben erlaubt dabei auch eine nahezu unbegrenzte freie Farbauswahl. Der industrielle Prozess des Emaillierens ist vergleichsweise umweltfreundlich, weil weder organische Substanzen noch Lösungsmittel zum Einsatz kommen müssen. Das bedeutet, dass sich emaillierte Gegenstände leicht recyclen lassen.

Doch Emaillieren ist eine Technik, die für mehrere Brennvorgänge wiederholt sehr hohe Temperaturen und daher einen hohen Energieaufwand benötigt. Emaillierte Werkstücke können wegen ihrer Sprödigkeit kaum mehr verformt werden. Im chemischen Anlagenbau z.B. wird die Emailschicht noch komplett von Hand gespritzt. Deshalb hängt diese Technik und ihre Qualität zu hohem Maßen vom Fachwissen und Können spezialisierter Experten ab. Herkömmliche, nicht-technische Emails sind meist nicht komplett opak. Das heißt man braucht dickere oder mehr Schichten um eine zufriedenstellende Deckkraft zu erreichen. Die Farbechtheit und -beständigkeit ist ohne spezielle Fachkenntnisse also nicht so einfach zu erreichen wie bspw. mit Lack. Im Vergleich zu Kunststoffen ist Email zudem erheblich dicker und schwerer.

Historisch war die Emaillierung vor allem eine kunsthandwerkliche Ziertechnik. In der industriellen Fertigung diente sie vor allem als Schutzüberzug. Dabei handelt es sich zumeist um Gegenstände aus Küche und Sanitärbereich, die aus hygienischen Gründen gute Reinigungseigenschaften besitzen müssen. Die hitzeresistenten Eigenschaften und hohes Reflexionsvermögen machen es auch zu einem geeignetem Material bei Lampenschirmen. Kleine Nischen sind Fassaden, Straßenschilder oder Uhrenblätter. Wegen seiner korrosionsbeständigen Oberfläche spielt Emaille aber auch schon lange eine große Rolle in der Fertigung von Anlagen z.B. Reaktoren für die chemische Industrie in denen dann u.a. Medikamente oder Kunststoffe produziert werden können. Emaillierte Objekte sind gegenwärtig eher selten zu finden. Entscheidende Überschneidungen mit Techniken wie dem Lackieren, das u.a. ähnliche optische Ergebnisse hervorruft (Glanz, Glätte, Farbsättigung) machen das Emaillieren in ansonsten eher anspruchslosen Kontexten, die keiner besondere Belastbarkeit bedürfen, obsolet. Im Vergleich zur benötigten Arbeitszeit, die nur zu Lasten der Qualität durch Vollautomatisierung herabgesetzt werden kann, lohnen die Vorteile, die nur in Extremsituationen nützlich werden, nicht. Außerdem ist mechanische Belastbarkeit besonders bei Gebrauchsgegenständen kein unerheblicher Anspruch.

Chamäleon Effekt Lack

[name=6612]

Chamäleon-Effekt im Lackbereich ist ein optisches Phänomen, bei dem sich die Farbe von Lacken je nach Betrachtungswinkel und Lichteinfall ändert. Spezielle Pigmente, die in den Lack eingearbeitet sind, ermöglichen diese bemerkenswerte Eigenschaft. Diese Pigmente haben mehrere Schichten und wirken sich auf die Lichtbrechung und -reflexion aus, was zu einem faszinierenden Farbspiel führt.

Chamäleon-Pigmente funktionieren wie folgt: Die speziellen Lackpigmente sind die Hauptkomponente des Chamäleon-Effekts. Diese Pigmente bestehen aus verschiedenen Schichten, jede mit einem anderen Brechungsindex. Interferenzeffekte, die die Farbwahrnehmung des Betrachters beeinflussen, entstehen durch die präzise Anordnung dieser Schichten. Der Chamäleon-Effekt entsteht, wenn die Pigmente je nach Betrachtungswinkel in verschiedenen Farben erscheinen.

Anwendung in der Automobilindustrie: Der Chamäleon-Effekt wurde von Automobilherstellern als kreatives Gestaltungselement für Fahrzeuge entdeckt. Nicht nur aus ästhetischen Gründen, sondern auch aus der Sicherheit vor Diebstahl. Die unterschiedlichen Farbwahrnehmungen machen es schwieriger, ein Fahrzeug zu erkennen, was dazu beitragen kann, Diebstähle zu verhindern. Außerdem ermöglicht dies die Gestaltung von Fahrzeugen mit einem einzigartigen und persönlichen Aussehen.

Der Chamäleon-Effekt wird nicht nur in der Automobilindustrie verwendet, sondern auch in anderen Bereichen. Er ermöglicht die Herstellung von hochwertigen und einzigartigen Oberflächen in der Möbelherstellung. Sportgeräte wie Helme und Fahrräder profitieren von diesem Effekt, um auffällige Designs zu schaffen. Der Chamäleon-Effekt wird sogar in der Textilindustrie verwendet, um Stoffe mit unterschiedlichen Farben herzustellen. Obwohl der Chamäleon-Effekt faszinierend ist, stehen Entwickler vor Herausforderungen. Die Haltbarkeit und Kosten dieser speziellen Lacke müssen weiter verbessert werden. Daher konzentriert sich die laufende Forschung darauf, Technologien zu entwickeln, die diese Probleme lösen und den Chamäleon-Effekt in noch mehr Anwendungsgebieten einsetzen können.

Herstellung

Material und Entwicklung: Das Bindemittel ist der Hauptbestandteil, der für die Haftung des Lackfilms verantwortlich ist. Polymerharze werden häufig verwendet.

Lösemittel: Diese flüchtigen Substanzen lösen die Farbe und verdunsten, wenn der Lack trocknet.

Pigmente und Füllstoffe: Pigmente geben dem Lack Farbe, während Füllstoffe die Textur und die mechanischen Eigenschaften beeinflussen können.

Die Herstellung der Grundlacke: Die Rohstoffe werden in einem Dispergierungsprozess gemischt und zu einer homogenen Masse verarbeitet. Um die gewünschte Farbe und Textur zu erzielen, werden die Pigmente in die Masse eingearbeitet.

Herstellung von speziellen Lacken (wie zum Beispiel mit Chamäleon-Effekt): Für Lacke mit besonderen Effekten werden zusätzliche Schritte ergriffen. Chamäleonpigmente werden in diesem Fall in die Lackformulierung aufgenommen. Die Struktur dieser Farbstoffe ist kompliziert und besteht aus mehreren Schichten.

Prüfung und Qualitätssicherung: Lackproben werden auf verschiedene Eigenschaften wie Farbgenauigkeit, Viskosität und Trocknungszeit getestet, um sicherzustellen, dass sie den Qualitätsstandards entsprechen.

Verpackung und Abfüllung: Der Lack wird in Behälter gefüllt und für den Verkauf bereitgestellt. Es wird darauf geachtet, dass der Lack während der Abfüllung nicht kontaminiert wird.

Anwendung und Trocknung: Der Lack wird auf die gewünschten Oberflächen vom Endverbraucher oder in industriellen Prozessen aufgetragen. Die Lösemittel verdunsten und das Bindemittel härtet während des Trocknungsprozesses aus, wodurch der Lackfilm entsteht.

Es ist wichtig zu bedenken, dass die genaue Formulierung und der Herstellungsprozess je nach Lacktyp und Anwendung variieren können. Die Hersteller von Lacken ändern ihre Formulierungen, um den Anforderungen verschiedener Anwendungen wie Automobilindustrie, Möbel, Textilien und andere zu entsprechen. Um den gewünschten optischen Effekt zu erzielen, müssen spezielle Pigmente für den Chamäleon-Effekt sorgfältig in den Lack integriert werden.

Eigenschaften und Auswahlkriterien von Fertigungsverfahren

Viele Werkstücke lassen sich durch verschiedene Fertigungsverfahren herstellen. Zahnräder beispielsweise lassen sich durch Schmieden, Wälzfräsen, Wälzhobeln oder viele weitere Fertigungsverfahren herstellen.

Häufig kommen Kombinationen der Fertigungsverfahren vor, um die verschiedenen Vorteile zu kombinieren. Aus einem Blech lassen sich beispielsweise durch Stanzen und anschließendes Biegen und Tiefziehen Karosserieteile herstellen. Häufig durchlaufen die Werkstücke dabei die Verfahren in der Reihenfolge, in der sie in der DIN 8580 zu den Hauptgruppen zusammengefasst werden. Sie werden also zunächst durch Urformen hergestellt, anschließend durch Umformen weiterbearbeitet und schließlich durch Trennen und Fügen fertigbearbeitet.

Folienfertigungsverfahren

von Lotte Landgraf, 3796

Laut Definition handelt es sich bei einer Folie um ein »aus Metall oder Kunststoff in Bahnen hergestelltes, sehr dünnes Material zum Bekleben oder Verpacken« (Duden). Zur Herstellung dieser werden verschiedene Verfahren angewandt. Diese unterscheiden sich je nach Material und dem Anwendungsgebiet, dem die Folie dienen soll.

Kunststofffolien

Blasfolienextrusion

Die Blasfolienextrusion ist ein weit verbreitetes, sehr effizientes Verfahren für die Produktion von Folien mit einer gleichmäßigen Dicke und bietet eine hohe Produktionsrate. Unterschieden wird zwischen der Mono-Blasfolie und der Coextrusionsblasfolie.

Der Fertigungsprozess beginnt mit der Schmelzung von Kunststoffgranulat in einer Extrusionsanlage. Die geschmolzene Masse wird durch eine Düse extrudiert, die einen Schlauch bildet. Während des Extrusionsvorgangs wird Luft in den Schlauch geleitet, die ihn zu einem größeren Durchmesser aufbläst. Gleichzeitig wird der Schlauch gekühlt, um ihn zu stabilisieren und seine Dicke zu kontrollieren. Durch Anpassung der Geschwindigkeit der Extrusion, der Luftmenge und anderer Parameter kann die Dicke und Eigenschaften der Folie genau gesteuert werden. Nach dem Aufblasen wird der Schlauch auf eine Wickelvorrichtung geführt, wo er aufgewickelt wird. Die Folien können dann noch weiteren Verarbeitungs- oder Veredelungsschritten unterzogen werden.

Mono-Blasfolien bestehen aus einer Schicht Kunststoff und werden für einfache Verpackungslösungen eingesetzt. Sie stellen eine einfache, kostengünstige Option für eine Vielzahl von Anwendungen, von Lebensmittelverpackungen bis hin zu industriellen Anwendungen. Das sorgt dafür, dass sie sich oft leichter recyceln lassen. Am häufigsten werden dabei die Materialien Polyethylen (PE) und Polypropylen (PP) verwendet. Beide Kunststoffe bieten eine gute Kombination aus Festigkeit, Flexibilität, Transparenz und Barrierewirkung gegen Feuchtigkeit.

Coextrusionsblasfolien werden aus mehreren Schichten unterschiedlicher Kunststoffe hergestellt, die während des Extrusionsprozesses miteinander verschmolzen werden. Das bietet die Möglichkeit, positive Eigenschaften verschiedener Materialien in einer Folie zu vereinen. Zum Beispiel können UV-stabile Schichten oder Barriereschichten hinzugefügt werden, um die Haltbarkeit von Lebensmittelverpackungen zu verbessern. Aus diesem Grund werden sie gerne für anspruchsvolle Verpackungen eingesetzt.

:::info Beispiel Schinkenverpackung 1. Außen: bedruckbare Schicht, meistens Polypropylen oder Polyethylen 2. Haftvermittler aus Ethylenvinylalkohol/ Ethylenvinylacetat 3. Mitte: Sperrschicht aus Polyamid, zum „Einsperren“ des Aromas 4. Haftvermittler 5. Innen: lebensmittelechte Schicht mit guten Siegeleigenschaften, um die Folie mit dem Unterteil der Verpackung verschweißen zu können, meistens aus Polyethylen :::

Gießfolienherstellung

Die Gießfolienherstellung, auch als Flachfolienextrusion bekannt, ist ein Verfahren, bei dem eine dünnere, gleichmäßige Folie erzeugt wird. Im Gegensatz zur Blasfolienextrusion wird hier die Kunststoffschmelze nicht aufgeblasen, sondern auf einer flachen Unterlage ausgebreitet und abgekühlt. Zu Beginn wird die aus Polymeren, Lösungsmittel und Additiven bestehende Kunststoffschmelze, durch eine Extrusionsdüse geleitet. Der daraus gebildete feine Strahl wird auf eine gekühlte Unterlage, meist eine rotierende Walze, gegossen, wo er abkühlt und sich verfestigt. Die Gießfolienherstellung bietet eine präzise Kontrolle über die Dicke der Folie und eignet sich daher gut für Anwendungen, die eine sehr gleichmäßige Folie erfordern. Die fertige Folie kann dann ebenfalls gewickelt und für weitere Verarbeitungsschritte verwendet werden. Ein Vorteil ist außerdem die gleichmäßige, orientierungsfreie Struktur und das Erzielen höherer Kristallisationsgrade.

In der Gießfolienherstellung kommen oft die gleichen Kunststoffe zum Einsatz wie in der Blasfolienextrusion, jedoch können auch andere Materialien wie PVC und PET verwendet werden. Die Wahl des Kunststoffs ist entscheidend für das Erzielen der gewünschten Eigenschaften und das Anwendungsgebiet.

Die Gießfolienherstellung findet beispielsweise Anwendung in der Produktion von Folien für die Fotovoltaik-Industrie. Speziell die Rückseitenfolien für Solarzellen, welche eine hohe Transparenz und Beständigkeit gegenüber UV-Strahlung aufweisen müssen. Ein weiteres Beispiel ist der Einsatz in der Medizintechnik, wie zB. bei der Herstellung von Folien für Verbandsmaterialien oder sterilen Verpackungen für medizinische Instrumente. Hierzu müssen strenge Richtlinien hinsichtlich Hygiene, Sterilität und Barriereeigenschaften eingehalten werden.

Metallfolien

Walzen

Die Walztechnik ist eine weit verbreitete Methode zur Herstellung von Metallfolien. Bei diesem Verfahren wird das Metall durch eine Reihe von Walzen gepresst, die einen kontrollierten Druck auf das Metall ausüben, um es zu verflachen. Zunächst wird das Ausgangsmaterial, wie beispielsweise ein Metallblock oder eine Metallplatte erwärmt. Anschließend wird das erhitzte Metall zwischen den Walzen hindurchgezogen, wobei jede nachfolgende Walze das Material weiter verflacht und die Dicke reduziert. Durch die Anpassung der Walzenabstände und der Walzgeschwindigkeit kann die Dicke und die Oberflächenbeschaffenheit der Folie genau gesteuert werden. Die Walztechnik ermöglicht die Herstellung von Folien mit einer gleichmäßigen Dicke und einer glatten Oberfläche und wird in einer Vielzahl von Industrien eingesetzt, von der Verpackungsindustrie bis hin zur Elektronik- und Baubranche.

Für die Metallfolienfertigung werden eine Vielzahl von Metallen und Legierungen verwendet, abhängig von den Anwendungsanforderungen. Zu den häufig verwendeten Materialien gehören Aluminium (Haushaltswaren und elektronische Bauteile), Kupfer (Elektronikindustrie), Edelstahl, (Chemie- und Lebensmittelindustrie), Nickel (Luft- und Raumfahrt und Chemieindustrie), Titan (Luft- und Raumfahrt, Medizintechnik), Gold (Elektronik, Schmuckherstellung, Dekoration und sogar in der Medizin) und Zinn (Lebensmittelverpackungsindustrie zB. Getränkedosen; Bau- und Elektronikindustrie).

Schlagen/Hämmern

Die Schlag- oder Hammermethode ist eine traditionelle Technik zur Herstellung von Metallfolien, die seit Jahrhunderten angewendet wird. Bei diesem Verfahren wird das Metall durch den Einsatz von Hammerschlägen auf eine feste Unterlage, oft aus Stein oder Metall, dünn geschlagen. Durch wiederholtes Schlagen wird das Metall allmählich flacher und dünner, bis die gewünschte Dicke erreicht ist. Im Gegensatz zur Walztechnik, die eine kontrollierte und maschinelle Methode darstellt, erfordert das Schlagen oder Hämmern handwerkliches Geschick und Erfahrung, um eine gleichmäßige Dicke und Qualität der Folie zu gewährleisten. Obwohl diese Methode heute weniger verbreitet ist als die Walztechnik, wird sie immer noch in einigen traditionellen Handwerksberufen und für spezielle Anwendungen eingesetzt, bei denen eine einzigartige Textur oder Oberflächenbeschaffenheit gewünscht wird.

:::info

Beispiel Blattgold Fertigung Zur Herstellung von Blattgold wird das Gold zunächst in flache Barren gegossen und im noch glühenden Zustand geschmiedet. Durch Walzen wird das Gold dann auf eine Dicke von etwa 30 Mikrometern reduziert (ungefähr die Stärke von Zeitungspapier) und in Quartiere geschnitten. Etwa 400 bis 500 dieser Quartiere werden zwischen Pergamentpapier übereinander gelegt und mehrmals mit einem speziellen Hammer geschlagen. Unter anderem werden die Goldquartiere einem aufwändigen Prozess in eine Goldschlägerform zwischen Lagen von präpariertem Ochsenblinddarm in Handarbeit immer weiter geschlagen, sodass am Ende 8x8cm große, etwa 1 Mikrometer dicke Quartiere ergeben. :::

Quellen * https://www.duden.de/rechtschreibung/Folie_Material * https://www.maschinenbau-wissen.de/skript3/werkstofftechnik/kunststoffe/426-blasfolienextrusion * https://www.chemie.de/lexikon/Kunststofffolie.html#:~:text=Kunststofffolien%20bestehen%20vielfach%20aus%20Polyolefinen,Polyester%20sowie%20Polycarbonat%20(PC). * https://de.wikipedia.org/wiki/Blasfolie * https://www.maschinenbau-wissen.de/bilder/skripte/kunststofftechnik/blasfolien-extrusion-10.PNG * https://www.maschinenbau-wissen.de/bilder/skripte/kunststofftechnik/folien-giessen-05.PNG * assets/Metallfolien-Hersteller.jpg